我们如何通过MES系统实现PCBA生产过程的透明化?

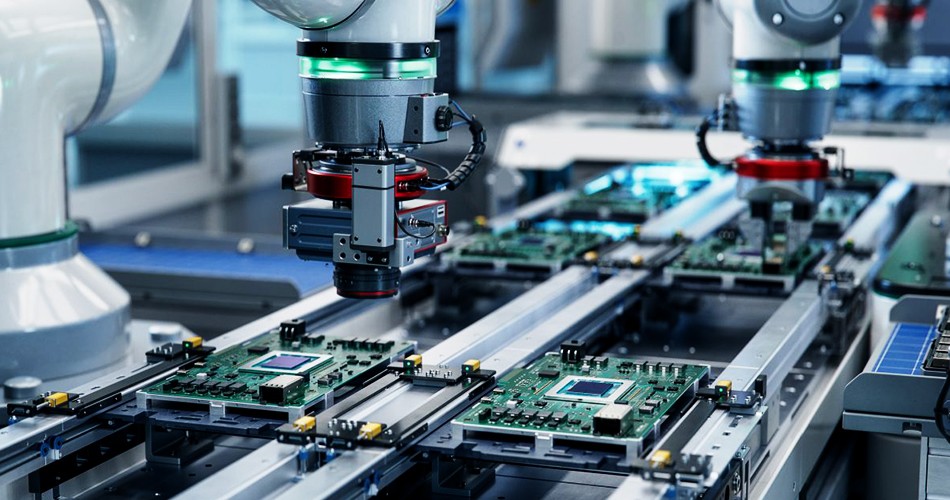

在传统的PCBA加工模式中,生产现场往往被视为一个黑盒。客户询问进度时,计划员需要跑现场查核;出现质量波动时,工程师得翻阅大量纸质记录。为了打破这种信息不对称,我们通过引入MES(制造执行系统),将PCBA生产的每一个环节数字化,实现了从原材料入库到成品发运的全链路透明化管理。

一、全程物料追溯:精准锁定每一颗元器件

在MES系统的管控下,每一盘进入车间的物料在IQC阶段就会被赋予唯一的身份条码。进入贴片工序后,系统会通过与贴片机联机,实时记录物料的消耗状态。这种数字化管控解决了人工操作中的诸多隐患。上料环节实现了防错校验,如果扫描的物料型号与BOM不一致,设备会自动锁定无法运行。同时,系统能够精准记录每一块板卡使用了哪个批次的芯片、哪一卷焊膏。一旦发生元器件质量风险,我们可以通过MES系统在数秒内锁定受影响的成品范围,将追溯精度细化到具体的位号和生产时间点。这种深度透明度不仅是品质保障的底气,更是应对汽车电子、医疗电子等高标准行业审计的硬件基础。

二、实时工艺监控:动态感知产线脉搏

MES系统将原本孤立的印刷机、贴片机、回流炉和AOI检测设备连接成了一个有机的整体。通过实时采集设备参数,工艺人员可以在中控看板上看到每一条线的运行效率。针对回流焊工艺,系统会自动抓取炉温曲线并与标准工艺窗口进行实时比对。如果温度波动超出预设偏差,MES会立即触发预警甚至中断生产,防止成批量的焊接缺陷产生。针对AOI反馈的不良分布,系统会自动生成热力图,揭示出特定封装或特定焊盘的共性缺陷趋势。这种数据驱动的透明化,使我们的改善措施不再依赖“拍脑袋”的直觉,而是基于确凿的生产数据进行精准纠偏。

三、生产进度透明:消除交付焦虑

对客户而言,最大的焦虑来自于交付周期的不确定性。MES系统为每个订单建立了实时的进度视图,每一个生产环节的交接都会通过扫码完成数据上传。无论是处于锡膏印刷阶段,还是已经进入功能测试阶段,生产计划员和客户经理都可以通过后台实时查阅。系统会自动计算各工序的直通率(FPY)和产出速度,并预测最终的完工时间。这种透明度不仅优化了工厂内部的排程逻辑,也让客户能够同步掌握项目动态,极大降低了沟通成本,提升了供应链协同的效率。

四、品质闭环管理:让质量数据有据可查

在PCBA加工的终检环节,所有的不良数据都会在MES中形成闭环。维修人员在维修台位扫描故障板条码,即可调取该板在炉后AOI或ICT测试中的具体报错位置和图像。维修动作、更换的零件、维修人员信息同样会被录入系统。这种闭环记录确保了每一块返修板都经历了标准的验证流程,杜绝了漏检或误判。长期积累的品质数据则会形成质量画像,帮助我们识别供应商质量趋势以及工艺设计中的短板,驱动工厂从“消防灭火”向“前瞻预防”转型。

数字化转型不是为了跟风,而是为了让每一张电路板的诞生都具备可解释性、可追溯性。如果您厌倦了传统工厂那种“进度靠问、质量靠猜”的协作模式,渴望更高效、更透明的生产保障,那么我们的系统化方案或许正是您所寻找的。欢迎联系我们,让您的PCBA项目在数据引擎的驱动下稳健落地。