物料齐套率如何影响交付周期?PCBA工厂的供应链协同之道

在PCBA加工领域,交付周期(Lead Time)是衡量一家工厂综合实力的核心指标。然而,生产计划的顺利执行并非仅靠先进的贴片机或充足的人手,其底层逻辑在于“物料齐套率”。即便一张BOM(物料清单)中包含500种元器件,只要其中一颗单价几分钱的电阻未按时到货,整条产线就必须停工待料,这便是业内常说的“木桶效应”。如何通过供应链的深度协同来提升齐套率,已成为现代PCBA工厂打破交付瓶颈的关键。

一、齐套率低下的深层成因分析

物料齐套率无法达成,往往源于供需信息的断层。在传统的采购模式中,工厂往往在接到正式订单后才启动询价与采购流程。面对长交期(Long Lead Time)芯片或突发性的元器件短缺,这种滞后的反应机制直接导致了生产排期的崩塌。

此外,BOM整理阶段的差错也是隐形杀手。物料编码(PN)不唯一、封装描述模糊或替代料(Alternative Part)未提前验证,都会在物料入库检验(IQC)阶段触发预警,导致生产计划临时中断。对于PCBA加工企业而言,物料控制(MC)部门若不能实时掌握上游供应商的动态库存,仅凭静态的交期承诺进行排产,交付逾期将成为常态。

二、供应链协同:从被动采购转向主动管理

提升齐套率的有效手段是建立深度的供应链协同体系。领先的PCBA工厂会通过ERP系统与核心分销商、原厂进行数据对接。

预测先行(Forecast Driven): 针对核心客户的长期项目,工厂不再等待正式PO,而是根据滚动预测提前备好长交期物料及呆滞风险较低的标准件。通过建立安全库存(Safety Stock)缓冲,将外部供应链的不确定性隔离在产线之外。

替代料库的动态维护: 在设计初期即介入物料选型,为易缺货、易停产(EOL)的元器件建立多源供应商清单。当主选型号出现供应缺口时,系统可立即触发备选方案,无需反复沟通,确保PCBA生产连续性。

三、数字化看板与物料预警机制

在车间现场,数字化是解决“临门一脚”物料短缺的利器。通过引入物料看板,物料控制员可以清晰地查看到未来一周甚至一月内,所有待产项目的齐套进度。

通过对BOM中每一种物料进行状态打标:“已到货”、“在途”、“未订购”、“异常”,管理层能够精准锁定风险点。当关键路径上的物料出现延期趋势时,系统自动触发报警,采购团队可提前介入,采取调货或协调客户修改排产序列的策略。这种透明化的管理模式,将过去依赖人工核对带来的差错率降低了80%以上,直接缩短了生产等待时间。

四、仓储与生产的无缝衔接

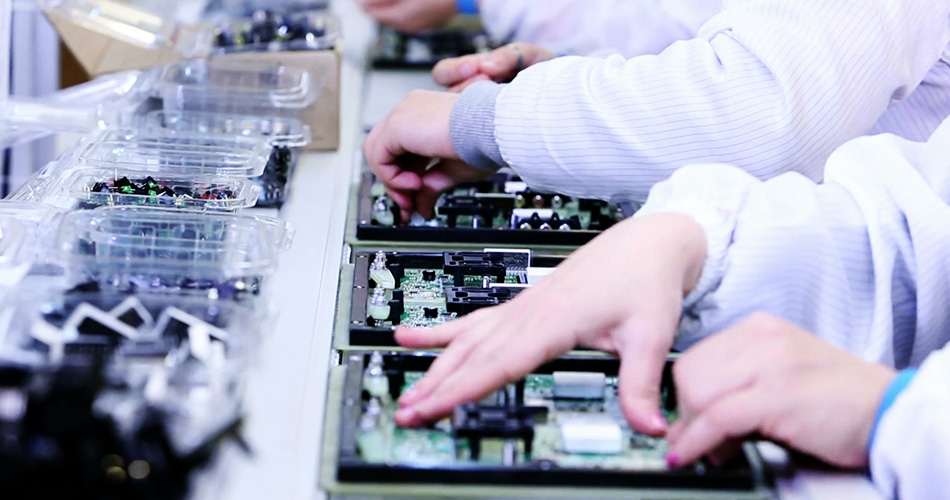

齐套不仅是“买到货”,更是“发对料”。在PCBA加工的转产阶段,仓储端的拣货效率直接影响产线稼动率。

采用先进的电子标签(Pick-to-Light)系统和智能料柜,可以实现按单齐套发料。每一颗电容、每一颗电阻在出库时都经过扫码校验,彻底杜绝发错料、发少料导致的产线停机。同时,针对湿敏元件(MSD)的受控管理,确保物料在齐套待产期间不发生性能退化。只有仓储与产线节奏高度同步,齐套率才能真正转化为交付力。

物料管理是一场与时间的赛跑,任何环节的掉队都会拖累整体进度。如果您的项目正深陷“交付一延再延”的泥潭,或者因物料缺货导致错失市场先机,这说明您的供应链管理需要更专业的干预。我们可以为您提供从BOM优化、全球找料到柔性排产的全链条解决方案。联系我们的供应链顾问,为您量身定制一套高齐套率的PCBA加工交付体系,让“准时交付”成为您的核心竞争力。