炉后AOI检测:不仅仅是找错,更是工艺改进的罗盘

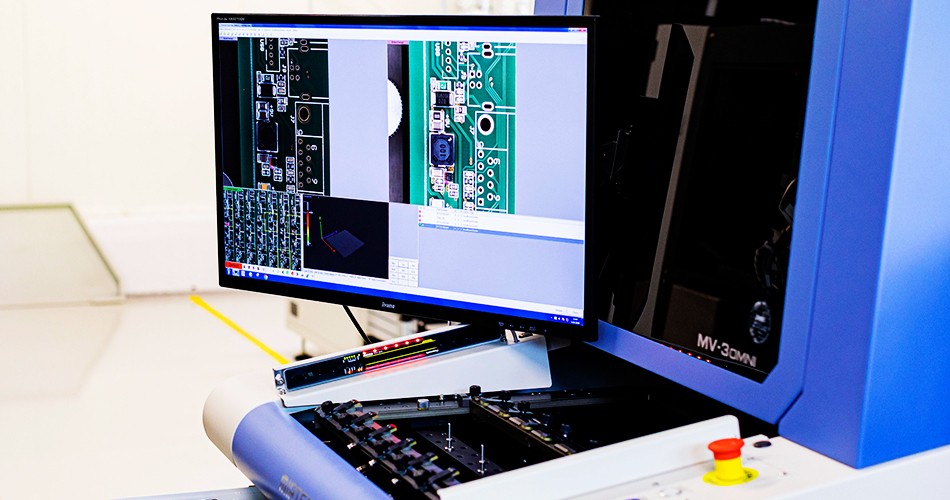

在PCBA加工的流水线上,炉后自动光学检测(AOI)常被误认为只是最后一道安检口。入行多年的工艺工程师都清楚,如果仅仅把AOI当作拦截不良品的网兜,那就极大地浪费了这台高精密设备的价值。炉后AOI通过对焊接成品的数字化扫描,能实时反馈回流焊、贴片甚至印刷工序的微小波动,它是整个制造流程中最重要的工艺反馈中枢。

一、数字化捕捉:超越肉眼的缺陷识别

传统的目检受限于人员疲劳度和视力差异,对细微缺陷的检出率极低。在现代PCBA生产中,元器件封装已缩减至01005级别,焊点的质量判断必须依赖算法。

炉后AOI利用多角度光源和高速摄像头,针对焊点的润湿角、爬锡高度以及共面度进行定量分析。它能精准识别出如侧立、立碑、虚焊、桥接等典型缺陷。更重要的是,它能检测出肉眼难以判别的问题,例如BGA边缘焊点的微量溢锡。通过对这些图像数据的实时抓取,AOI为后续的失效分析(FA)提供了最直观的第一手证据,确保每一个异常点都能被物理定位。

二、数据反馈机制:定位前道工序的病灶

AOI真正的威力在于其强大的SPV(统计过程验证)功能。当检测到特定位号的元器件频繁出现偏位时,这往往预示着贴片机的吸嘴受损或者送料器的精度发生了偏移。

在PCBA加工现场,如果某一批次的电路板在回流焊后集中出现漏锡现象,AOI的数据看板会迅速指出这是特定焊盘的共性问题。此时,工艺人员需立即溯源至最前端的锡膏印刷工序,检查钢网是否堵塞或刮刀压力是否不均。这种从后向前的反馈机制,将原本支离破碎的工序连接成了一个闭环,使管理层能在故障大规模爆发前,就完成对前道设备的微调和纠偏。

三、工艺优化:炉温曲线的精细化微调

回流焊后的焊点形态是炉温曲线优化的唯一标准。AOI记录的润湿性数据,能直接反映出加热区与冷却区的温升速率是否合理。

如果AOI频繁报错焊点发黑或表面粗糙,可能预示着恒温段运行时间过长导致助焊剂过度挥发。若出现大面积的冷焊,则需检查峰值温度是否达标。通过分析AOI导出的缺陷分布热力图,工程师可以对炉温曲线进行针对性的补偿。这种基于真实焊接结果的优化方式,比单纯依靠炉温测试仪的模拟数据要精准得多,能显著提升PCBA的直通率。

四、建立防错闭环:减少人为二次损伤

炉后AOI的应用还显著降低了维修环节的盲目性。AOI生成的报错信息会同步至维修工作站,技术员通过对比标准库图像,能迅速判定是真实缺陷还是误报。

这避免了维修人员在板卡上盲目寻找故障时造成的二次物理损伤或静电风险。同时,AOI记录的所有不良类型和频率,会自动汇总成品质周报,作为生产会议上制程改进的核心依据。它将抽象的质量管理具象化为一组组可见的曲线和数据,让每一项工艺改进都有据可查,而非依赖老师傅的个人直觉。

AOI不仅是品质的守门员,更是工厂智能化的神经末梢。如果您正面临产品直通率波动大、焊接缺陷分析找不到原因的情况,这说明您的视觉检测数据尚未被深度挖掘。我们拥有先进的3D-AOI检测系统及资深的工艺数据分析团队。联系我们的工程专家,我们可以为您提供全方位的产线诊断服务,利用数字化检测力量,助您的PCBA加工制程实现从人工排查到数据驱动的跨越式升级。