为什么医疗电子PCBA必须遵循ISO 13485体系?

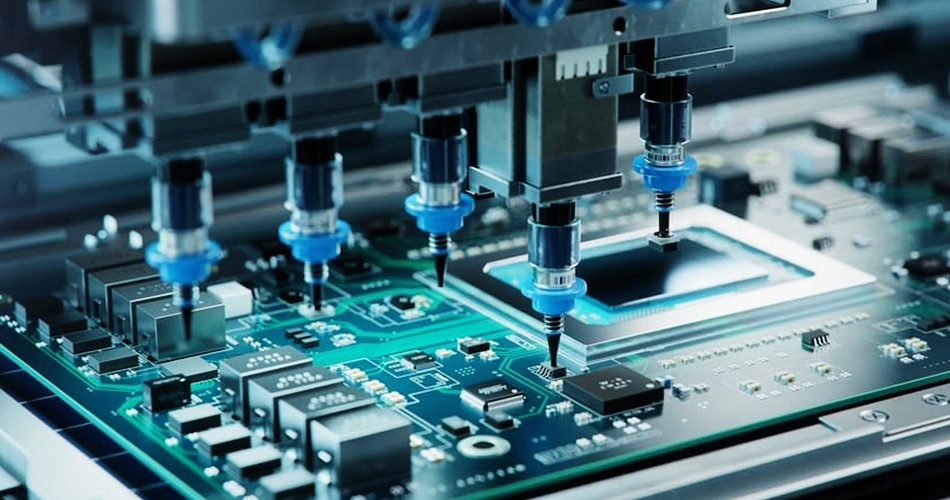

在医疗设备制造领域,电路板的稳定性直接关联到患者的生命安全。对于从事PCBA加工的企业而言,ISO 13485不仅是一张进入医疗市场的准入证,更是一套将不确定性降至最低的实战管理逻辑。相比于通用的ISO 9001,ISO 13485专门针对医疗器械的法规要求进行了深度定制。它要求在PCBA的生产全生命周期内,建立起一套涵盖风险分析、强制性验证和严苛追溯的闭环体系。

一、风险管理的前置化审计

在医疗PCBA加工中,任何工艺变动都必须经过风险评估。ISO 13485强调基于ISO 14971标准的风险管理,这要求我们在接到客户设计稿的第一时间,就开始识别潜在的失效模式。

如果电路板用于植入式设备或生命支持系统,焊点的可靠性、清洗残留物的离子浓度以及防潮涂覆的覆盖率,都可能成为风险点。我们必须针对这些关键工位设立故障模式及影响分析(FMEA),并在工艺流程中强制加入验证环节。这种管理模式将质量控制从“事后检测”推向了“事前预防”,确保每一块下线的电路板都符合预期的安全基准。

二、严苛的工艺验证与文件化控制

医疗电子对“一致性”的要求达到了近乎偏执的程度。ISO 13485要求对所有生产过程进行安装鉴定(IQ)、运行鉴定(OQ)和性能鉴定(PQ)。

以回流焊工艺为例,普通的PCBA可能只需确保焊接牢固,但医疗级产品要求必须保留每一批次的炉温曲线记录,并验证设备在电压波动、负载变化等极端情况下的输出稳定性。每一道工序的操作规程(SOP)必须严格受控,任何细微的工艺参数调整都需经过重新验证和批准。这种高度规范的文件化控制,封堵了人为因素导致的波动风险,确保了不同批次产品之间品质的绝对复刻。

三、全生命周期的“无缝”可追溯性

可追溯性是ISO 13485体系的核心支柱。在医疗级PCBA加工现场,每一个PN(物料编码)的来源必须清晰透明。

从每一颗电阻的批次号(Batch No.)、PCB基板的原始生产厂家,到生产当天的操作员编号、环境温湿度记录,乃至测试机台的校准状态,都必须形成完整的档案,且通常需保存10年至15年以上。一旦终端产品在临床应用中出现异常,制造端必须能在数小时内锁定受影响的批次范围,并调取当时的工艺数据进行根因分析。这种深度溯源能力,是保障医疗设备安全可控的核心底气。

四、清洁度与环境控制的强制约束

医疗电子往往对生物相容性和防腐蚀性能有特殊要求。ISO 13485体系下,PCBA的清洁度不再是选选项,而是必选项。

加工过程需严格监控助焊剂残留对电气可靠性的影响,通常需配备离子污染测试仪进行实时抽检。针对某些特定的医疗应用,生产环境需达到万级甚至千级无尘净化标准,并定期监测空气中的尘埃粒子和微生物含量。这种对微观环境的掌控,有效避免了由于环境污染导致的电路板长期可靠性退化。

医疗电子的制造容不得半点侥幸。ISO 13485不仅规范了生产行为,更构建了一种敬畏生命的质量文化。如果您的项目涉及医疗诊断、监测或治疗设备,寻找一家深耕ISO 13485体系的合作伙伴至关重要。欢迎联系我们,我们拥有专业的医疗级PCBA加工生产线与完善的合规性文档管理系统,为您提供从设计可制造性审计到全闭环验证的一站式医疗电子制造方案。