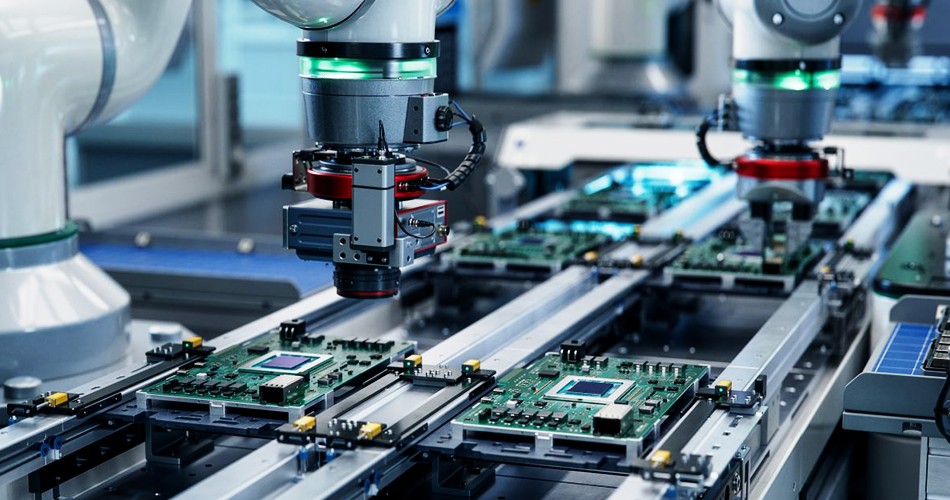

PCBA生产线上的“三不原则”:不接受、不制造、不流出不良品

在PCBA加工的日常现场管理中,品质管控从来不是靠末端检验出来的,而是靠流程设计和全员意识支撑起来的。业内常提的品质三不原则:不接受不良品、不制造不良品、不流出不良品,看似是基础的口号,但在高精密PCBA制造环境下,它是确保直通率(FPY)稳定在98%以上的实操红线。

一、不接受不良品:强化入口端的拦截力

在PCBA加工的流水线上,每一道工序的操作员既是生产者,也是前道工序的检验员。不接受不良品要求员工在动料之前,必须进行视觉核验。以SMT贴片工位为例,如果操作员发现前道印刷工序送来的PCB存在锡膏坍塌、连锡或厚度明显异常,必须立即按下停机键拒绝上线。这种入口端的拦截机制不仅是为了保障自身工位的产出质量,更关键的是为了避免昂贵的电子元器件被浪费在“注定失败”的板材上。我们在物料入库(IQC)、领料以及工序间转产时,强制执行首件核对与状态核验,确保只有100%合格的基础物料才能进入焊接环节。

二、不制造不良品:建立标准化的工艺屏障

制造过程的稳定性取决于对变差的管控。为了实现不制造不良品,PCBA工厂必须将生产过程从依赖经验转向依赖标准。

参数刚性控制: 回流炉的炉温曲线、印刷机的刮刀压力、贴片机的吸嘴状态,这些关键参数必须处于动态监控中。我们利用SPC(统计过程控制)系统实时采集数据,一旦参数偏离中心值,系统会自动预警,确保设备处于最优工况。

作业指导书(SOP)落地: 每一个工位的操作动作都经过工业工程的精细测算,严禁私自更改工艺流程。通过引入自动化设备如SPI和AOI,用算法的稳定性取代人工的波动性,从根源上消除因疲劳或误操作产生的质量隐患。

三、不流出不良品:构筑多维度的检测罗盘

即便前道工序再严密,微小的概率事件依然可能发生。因此,最后一道关卡:不流出不良品,是工厂诚信的底线。在PCBA加工的后端,我们构建了多维度的检测网。除了强制的100% AOI检测外,针对BGA、QFN等底部引脚器件,必须通过X-Ray扫描。针对功能性指标,通过ICT(针床测试)和FCT(功能测试)进行电性能全检。此外,品管部(IPQC)会进行定期的OQA(出货品质审计),模拟客户视角进行拆箱抽验。任何一个疑似缺陷点,都必须遵循“三不放过”原则:原因没查清不放过、责任没明确不放过、改善措施没落实不放过。

四、数字化赋能:三不原则的系统化支撑

在现代智能工厂,这三条原则已不再单纯依靠人的自觉。通过MES(制造执行系统),我们将“三不原则”固化在了代码中。

如果前道AOI报错且未经过维修站确认,下一道功能测试工位将无法扫描该板的条码,物理上阻断了不良品的流出。物料的批次追溯、设备的实时状态、人员的资质授权,全部在系统中形成强关联。这种数字化的透明管控,让每一块PCBA在产线上的跳动都符合预定的品质节奏。

品质不是说出来的,是守出来的。如果您的项目正在遭遇返修率高居不下、制程波动剧烈或供应商反馈滞后等困扰,这说明您的生产链路中,“三不原则”的执行已经出现了松动。

我们建立了一套严苛的品质防御体系,并将“三不原则”深度融入MES系统的管控逻辑中。欢迎联系我们,确保您的PCBA加工订单在每一个环节都做到万无一失。