拒绝肉眼判定:高分辩率X-Ray在BGA焊接中的应用

在PCBA加工的日常制程中,最令工艺工程师头疼的莫过于BGA封装。由于焊点隐藏在元器件腹底,传统的AOI光学检测只能看到四周的轮廓,对内部的焊接质量完全无能为力。为了保障高精密PCBA的可靠性,引入高分辨率X-Ray检测设备已不再是选配,而是应对隐蔽焊点失效的刚性技术手段。

一、穿透视界:揭示不可见的物理缺陷

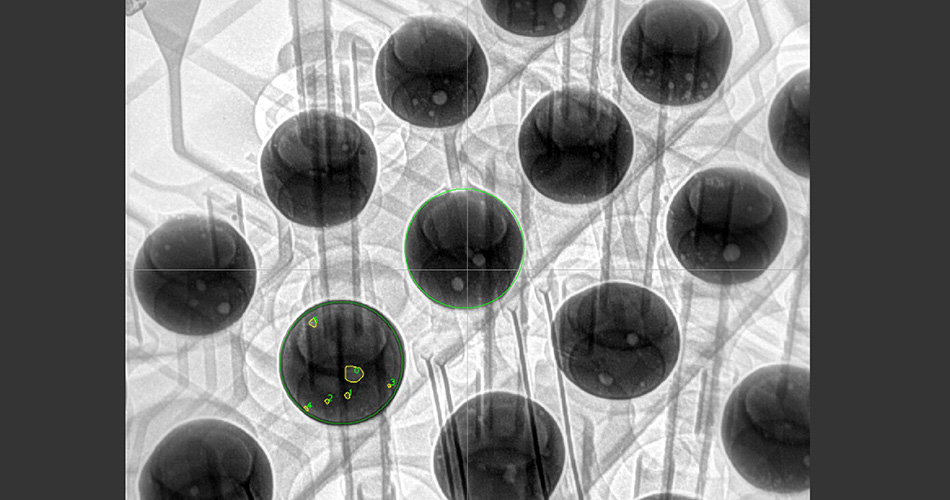

X-Ray检测利用X射线的穿透性,根据物质密度的差异形成黑白影像。焊料由于含有大量的锡和铅(或银、铜),密度远高于PCB基材和元器件封装材料,在影像中呈现为深色。在PCBA加工过程中,针对BGA封装的常见隐患,如桥接(Bridge)、空洞(Voiding)和开路(Open),X-Ray能提供最为直观的证据。通过高分辨率的成像,我们可以清晰观察到焊球的形状、间距以及对齐度。如果焊球呈现不规则的哑铃状或受挤压变形,往往预示着回流焊温区设定不当或锡膏印刷量超标。这种非破坏性的全方位透视,将原本属于猜测的质量判断转化为了物理事实。

二、气泡控制:定量评估空洞占比

空洞是BGA焊接中最频发的顽疾。虽然行业标准如IPC-A-610规定单个焊球内的空洞面积百分比通常不应超过25%,但在实际操作中,仅凭肉眼或经验很难做出公正裁定。通过先进的X-Ray分析软件,系统可以自动计算出每一个焊球内部空洞的直径、位置及总占比。对于高可靠性PCBA,空洞不仅会降低焊点的机械强度,还会影响热传导路径。特别是当空洞位于焊球与焊盘的界面处时,即使体积达标,也会大幅增加断裂风险。高分辨率X-Ray能帮助工程师精确区分空洞的层级,进而指导印刷钢网的开孔设计改进,从根源上降低气泡生成。

三、缺陷识别:识别枕头效应与虚焊

在BGA焊接中,有一种极具欺骗性的缺陷叫枕头效应。表现为焊膏与BGA焊球已经融合,但未形成分子间的真正结合,形成类似枕头靠在一起的微小缝隙。这种缺陷通过传统检测几乎无法检出,但在高分辨率X-Ray的倾斜视角下,可以观测到焊球边缘的微小阶梯或不连续性。此外,对于那些因焊盘氧化导致的虚焊,X-Ray能够通过观察焊球塌陷的高度变化来识别。如果某一颗焊球的高度明显高于周围,这通常意味着该点未被润湿。这种精细的形貌学分析,大幅降低了电子产品在用户手中出现间歇性死机的概率。

四、制程闭环:从检测数据到工艺迭代

X-Ray的价值链终点在于数据反馈。在PCBA加工的试产环节,我们会对首件BGA进行全方位的X-Ray体检。通过分析各温区下焊点的坍塌形态,我们可以逆向优化回流炉的炉温曲线。如果发现大面积空洞,则需评估助焊剂的挥发速率是否过快。这种基于物理成像的数据闭环,使得制造过程从事后返修进化为事前受控。它不仅保护了昂贵的芯片资产,更维护了客户品牌的长期声誉。

在电子产品小型化、集成度不断突破的今天,BGA焊接的质量就是产品的生命线。如果您正在遭遇不明原因的高返修率,请联系我们,我们全线配置了微焦级高分辨率X-Ray检测系统,并针对BGA/QFN等底部引脚组件建立了详尽的判定标准。让我们利用穿透光影的科学力量,助您的PCBA项目实现真正的零缺陷交付。