PCBA免清洗焊接技术

清洗工艺要消耗能源、人力和清洗材料,特别是清洗材料带来的废气、废水排放和环境污染,已经成为必须重视的问题。

近年来,在大多数PCBA加工制造企业中,采用免清洗助焊剂进行焊接已经成为主流工艺。除非是制造航天、航空类高可靠性、高精度产品,一般PCBA加工的生产过程中,都改用了免清洗材料(主要是免清洗助焊剂)和免清洗工艺,为降低生产成本和保护环境做出了有益的尝试。

传统的清洗工艺中通常要用到CFC类清洗剂,而CFC对臭氧层有破坏作用,所以被逐渐禁用。这样,免清洗焊接技术就成为解决这一问题的最好方法。对于一般电子产品,采用免清洗助焊剂并在制造过程中减少残留污物例如保持生产环境的清洁,工人戴手套操作避免油污、水汽沾染元器件和电路板,焊接时仔细调整设备和材料的工艺参数,就能够减除清洗工序,实现免清洗焊接。但对于高精度、高可靠性产品,上述方法还不足以实现免清洗焊接,必须采取进一步的技术措施。

目前有两种技术可以实现免清洗焊接,一种是使用采用低固体成分的免清洗焊剂,另一种是在惰性气体中焊接或在反应氮中焊接。实际上,只有免洗焊剂和适当的免洗焊接工艺及设备相结合,才能完成免清洗焊接,实现焊后免洗。

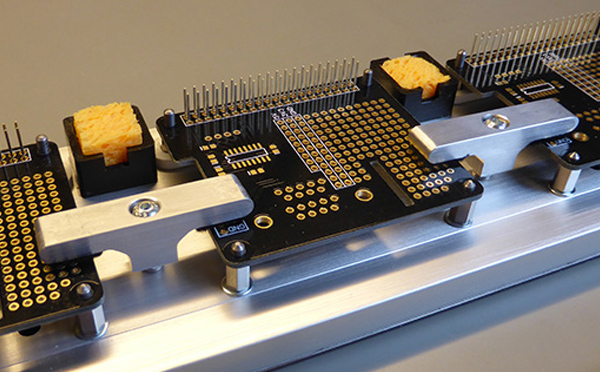

在惰性气体中进行波峰焊或再流焊,使SMT电路板上的焊接部位和焊料的表面氧化被控制到最低限度,形成良好的焊料润湿条件,再用少量的弱活性助焊剂就能获得满意的效果。常用的惰性气体焊接设备有开放式和封闭式两种。

开放式惰性气体焊接适用于采用通道式结构的波峰焊和再流焊设备。用氮气降低通道中的氧气含量,从而降低氧化程度,提高焊料润湿性能,提高焊接的可靠性。但开放式惰性气体焊接设备的缺点是要用到甲酸物质,会产生有害气体;并且其工艺复杂,成本高。封闭式惰性气体焊接设备也采用通道式结构,只是在通道的进出口设置了真空腔。在焊接前,将电路板放入真空腔,封闭并抽真空,然后注入氮气,反复进行抽真空、注入氮气的操作,使腔内氧气浓度小于5×10-6mg/m3。由于氮气中原有氧气的浓度也小于3×10-6mg/m3,所以腔内总的氧气浓度小于8×10-6mg/m3。然后让电路板通过预热区和加热区。焊接完毕后,电路板被送到通道出口处的真空腔内,关闭通道门后,取出电路板。这样,整个焊接在全封闭的惰性气体中进行,不但可以获得高质量的焊接,而且可以实现免清洗。

封闭式惰性气体焊接可用于波峰焊或红外线热风再流焊,由于在氮气中焊接,减少了焊料氧化,使润湿时间缩短,润湿能力提高,提高了焊接质量而且很少产生飞溅的焊料球,电路极少污染和氧化。由于采用封闭式系统,能有效地控制氧气及氮气浓度。在封闭式惰性气体焊接设备中,风速分布和送风结构是实现均匀加热的关键。