PCBA工厂的产业链整合如何推动行业升级?

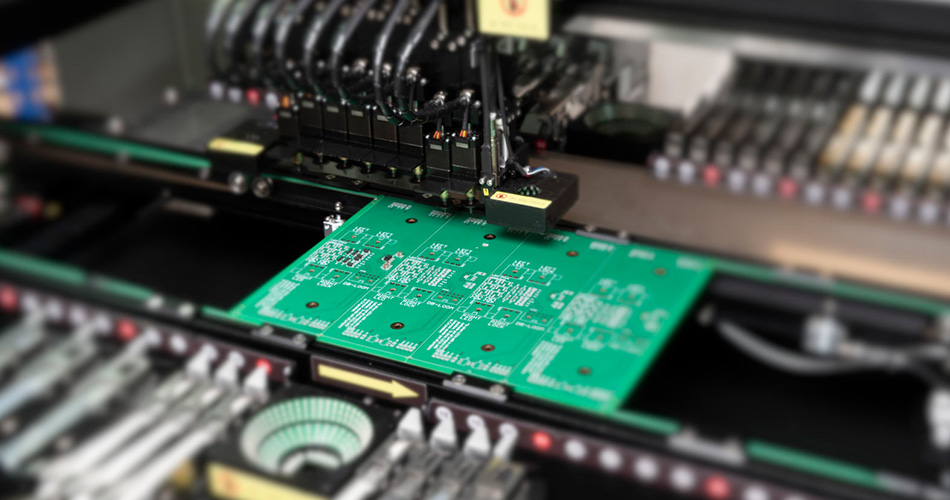

在传统的电子制造模式下,设计、元器件供应、裸板制造、PCBA组装(PCBA加工的核心环节)、测试和最终产品组装往往是相对独立的环节,信息传递依赖人工或简单的数据交换,效率低下且容易出错。为了应对日益激烈的竞争和市场对速度、质量、成本的高要求,领先的PCBA工厂正积极推动产业链的深度整合,向上游的设计和供应商延伸,向下游的测试和最终组装协同。这种以PCBA工厂为核心的产业链整合,旨在打破环节壁垒,构建一个智能互联的生态系统,从而推动整个行业的升级换代。本文将分析传统产业链模式的痛点,探讨PCBA工厂主导的产业链整合策略,并阐述这种整合如何推动行业整体升级。

传统电子制造产业链模式的痛点突出,限制了行业整体效率和竞争力:

信息壁垒与延迟:各环节之间缺乏统一的数据平台和实时信息共享机制,导致设计意图在制造(PCBA加工)环节被误解,元器件供应信息不透明,生产进度和测试结果不能及时反馈,影响决策效率和生产节拍。

重复性工作与浪费:各环节可能进行重复的检验和验证,缺乏协同导致库存积压、物料浪费、甚至返工和报废。

问题响应慢:当最终产品出现质量问题时,需要花费大量时间和精力从各个独立的环节(设计、物料、PCBA加工、测试)收集和关联数据,进行根因分析,响应速度慢。

风险传导性高:供应链上某一环节(如元器件短缺、裸板质量问题)出现波动,会直接且迅速地向下游(特别是PCBA加工)传导,影响整个链条的稳定性和可靠性。

创新协同不足:设计端与制造端(PCBA加工)缺乏早期、深入的协同,导致可制造性设计(DFM)和可测试性设计(DFT)不足,新产品导入过程漫长且充满不确定性。

为了解决这些痛点,PCBA工厂正积极主导产业链的深度整合:

1、向上整合:与设计端和供应商协同:

与设计端协同:PCBA工厂通过建立协同平台,在产品设计早期就介入DFM和DFT评审,将实际的PCBA加工能力、成本要素和测试要求等信息反馈给客户或设计公司,共同优化设计,减少潜在制造和测试问题。

与元器件/裸板供应商深度合作:建立数字化的供应链协同平台,实现物料需求的实时同步、供应商库存信息的透明化、质量数据的互通共享。可能参与供应商的质量管理和工艺评估,从源头保障物料品质。

2、向下整合:增强测试与延伸服务:

测试能力增强与外延:将自动化、智能化的测试技术(如自动光学检测、X射线检测、高速在线测试、复杂功能测试)更紧密地集成到PCBA加工流程中或紧后环节,提供全面的测试服务,并利用测试数据反哺PCBA加工工艺。

与最终组装/品牌商协同:通过信息系统与客户共享PCBA的生产进度、质量数据(包括PCBA加工过程参数和测试结果)、追溯信息等,实现生产与组装环节的无缝对接。可能提供部分模组组装、产品包装等延伸服务。

3、构建数据驱动的质量管理体系:建立贯穿设计、物料采购、PCBA加工、测试到交付的全流程数据链。利用大数据和AI技术对全流程数据进行分析,实现质量问题的快速追溯、预测性质量管理和持续改进。

PCBA工厂主导的产业链整合不仅仅是自身运营模式的优化,更是对整个行业价值链的重塑和升级:

提升整体效率:打通信息壁垒,减少信息传递延迟和错误,优化跨环节流程,减少重复性工作和等待时间,显著缩短产品总交付周期,提高整个产业链的运营效率。

提高产品质量与可靠性:设计与制造的早期协同减少潜在缺陷;供应商质量数据的互通保障原材料品质;全流程数据追溯和分析实现更精准的质量控制和持续改进,尤其能指导PCBA加工工艺的优化,从而提高最终产品的质量和可靠性。

加速创新与产品上市:DFM/DFT的早期介入减少设计返工;高效协同的产业链缩短原型制造和量产导入时间,帮助客户更快地将新产品推向市场。

增强供应链韧性:信息透明化和跨环节协同能力使产业链更能及时发现和应对风险,减少中断带来的损失。

创造更高附加值:PCBA工厂从单纯的PCBA加工执行者,转变为能够提供设计优化建议、全流程质量保障、追溯服务、甚至部分组装服务的综合解决方案提供商,提升了自身在产业链中的地位和整个行业的价值链位置。

促进行业标准化与智能化:产业链上的数据互联和协同需求,会推动行业在数据接口、信息交换格式、流程管理等方面的标准化和数字化、智能化发展。

PCBA工厂在产业链中的角色正在从单纯的PCBA加工执行者向产业链整合者转变。通过向上整合与设计、元器件供应商协同,向下整合与测试、最终组装协同,PCBA工厂打破传统壁垒,构建了更高效、更透明、更具韧性的电子制造生态系统。这种以智能PCBA加工为核心的产业链整合,显著提升了整体效率、产品质量、创新速度和附加值,是推动电子制造行业实现升级换代、迈向智能制造未来的关键驱动力。