军用电子产品的PCBA测试要求与挑战

在现代军事装备体系中,电子系统扮演着神经中枢和感知器官的关键角色。从雷达、通信、导航到武器控制、电子对抗,无不高度依赖于高性能、高可靠性的电子单元,而PCBA(印刷电路板组件)正是构建这些单元的核心。与消费级或工业级产品不同,军用电子产品面临着最严苛的使用环境和近乎苛刻的可靠性要求。任何微小的故障都可能导致任务失败甚至更严重的后果。因此,对军用PCBA进行极端严格的测试是确保其在战场环境下稳定可靠运行的必经之路。高标准的PCBA加工是基础,而符合军用规范的测试则是验证其达到严苛要求的关键环节。

军用电子产品PCBA面临的要求堪称电子行业的“极限挑战”,这些挑战源于其特殊的使用环境和任务需求:

极端环境耐受性:军用设备常工作在宽泛的温度范围(从极寒到极热),承受剧烈的机械应力(如火炮发射时的冲击、飞行器或车辆行驶中的高强度振动)。测试需要模拟这些复合的极端环境条件。

超高可靠性与长寿命:军事任务不允许失败,设备需在长期部署中保持稳定工作,且维护条件有限。PCBA必须具备极低的故障率和长达数年甚至数十年的设计寿命。

严格的安全与保密要求:军用PCBA可能包含加密、抗干扰等安全功能,测试需验证这些功能的有效性,并防止信息泄露或被篡改。

符合严苛的军事标准:军用电子产品必须遵循一系列严格的军事规范(如MIL-STD系列),涵盖设计、元器件选型、PCBA加工、装配、测试、质量控制等方方面面。测试方案必须完全符合这些规范。

可追溯性与配置管理:对PCBA的元器件来源、PCBA加工过程、测试数据、人员资质等都有详细的记录和严格的可追溯性要求,以便进行故障分析和产品升级。

低产量、高复杂度:军用产品通常生产批量小,但单板集成度高、功能复杂,增加了测试设备的投入和测试方案开发的难度。

为了应对这些极端挑战,军用PCBA测试具有一系列核心要求,这些要求远超民用或工业级标准:

全面性与严苛性:测试必须覆盖PCBA的所有功能、性能参数、功耗以及在各种极限环境下的表现。测试应力(如温度、振动)需远超常规工作范围,通过高加速应力测试(HALT)等手段,将PCBA推向物理极限,发现设计的薄弱点。

生产过程筛选(ESS/HASS):为剔除早期失效产品,军用PCBA通常需要进行百分之百或高比例的环境应力筛选。通过温度循环、振动等手段模拟严酷环境,加速暴露PCBA加工过程引入的潜在缺陷或应力敏感元器件。

严格的功能与性能验证:功能测试不仅验证基本逻辑和参数,更要确保PCBA在极端温度、振动等条件下仍能保持高性能输出,例如射频板的信号指标、数字板的数据吞吐率。

可靠性验证测试:通过寿命加速试验等方法,在相对短的时间内模拟产品多年的使用情况,评估其长期可靠性。这往往需要结合详尽的故障模式、影响及危害性分析(FMECA)。

环境适应性组合测试:模拟多种环境应力同时作用的场景,如在高低温循环中进行振动测试,更真实地反映复杂战场环境对PCBA的影响。

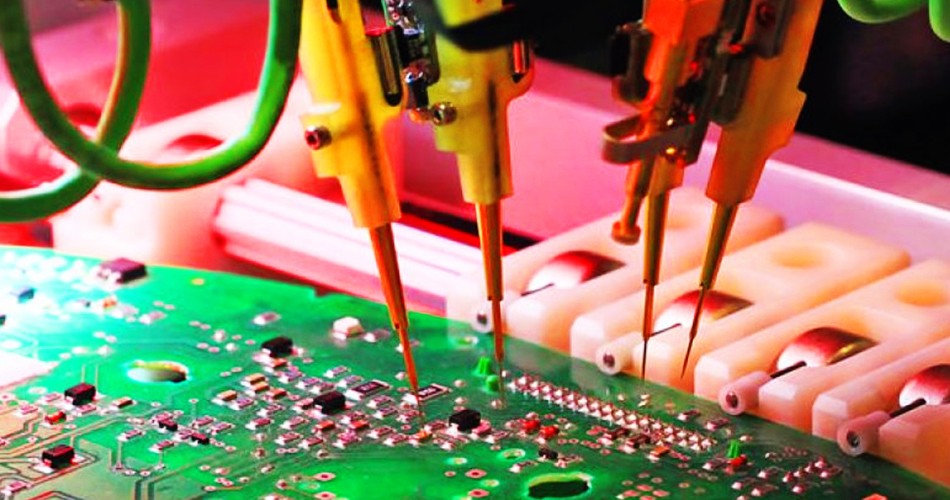

高精度的制造过程检测:鉴于军用PCBA的复杂性和对焊接质量的高要求,高精度的AOI、ICT以及尤其重要的X射线检测(用于检查BGA、QFN等封装的隐藏焊点)是确保PCBA加工质量、减少后续功能缺陷的关键。

应对军用PCBA的严苛测试要求,需要系统化的方案和先进的技术:

采用符合军用标准的测试设备:使用经过认证、能够在宽温度范围和高振动环境下工作的测试仪器和环境试验箱。

开发综合性测试策略:将制造过程检测、功能测试、环境应力测试和可靠性验证测试紧密结合,形成多层次的测试体系。

强调从设计到测试的全流程质量控制:在PCBA设计阶段就充分考虑可测试性(DFT),与PCBA加工工艺紧密配合,确保产品具有良好的可测试性。

强化PCBA加工质量控制:测试是验证质量,但无法赋予质量。采用符合军用标准的元器件和原材料,执行严格的PCBA加工工艺规范(如IPC J-STD-001 Class 3),并通过内部检验和外部审计,从源头保障PCBA的可靠性。高品质的PCBA加工能够显著减少测试中发现的缺陷,提高生产效率和产品合格率。

建立完善的可追溯体系:对PCBA生产、组装、测试的每一个环节进行详细记录,确保任何时候都能追溯到具体的批次、人员、设备和测试结果。

培养高素质的测试团队:军用PCBA测试要求操作人员具备专业的知识和丰富的经验,熟悉相关的军事标准和复杂的测试流程。

军用电子产品PCBA的测试是一个高度复杂、要求极其严苛的过程。它不仅仅是对功能的简单验证,更是对PCBA在极端环境下生存和可靠运行能力的全面考验。这要求测试方案必须全面、严谨,并严格遵循军用标准。只有将高标准的PCBA加工与先进的测试技术、严密的质量体系相结合,才能确保军用PCBA满足近乎零缺陷的要求,为国防和安全提供坚实的电子基石。