供应商管理(VMI)制度:我们如何筛选并考核原厂元器件渠道?

在PCBA加工这条漫长的产业链上,物料的真实性与稳定性就是产品稳定的地基。在当前元器件市场波诡云谲、缺货与翻新件齐飞的环境下,仅仅靠临时采购已经无法满足高标准交付的要求。我们推行的VMI(供应商管理库存)制度,其内核不在于简单的“代存代管”,而是一套从源头筛选到末端考核的硬核闭环。

一、原厂渠道的“入围赛”:多维度准入审查

我们筛选供应商,看重的是其背后的血统与授权资质。在PCBA代工业务中,我们会优先锁定原厂及其一级授权分销商。每一家试图进入我们供应名录的渠道,都必须通过我们的“穿透式”审查。

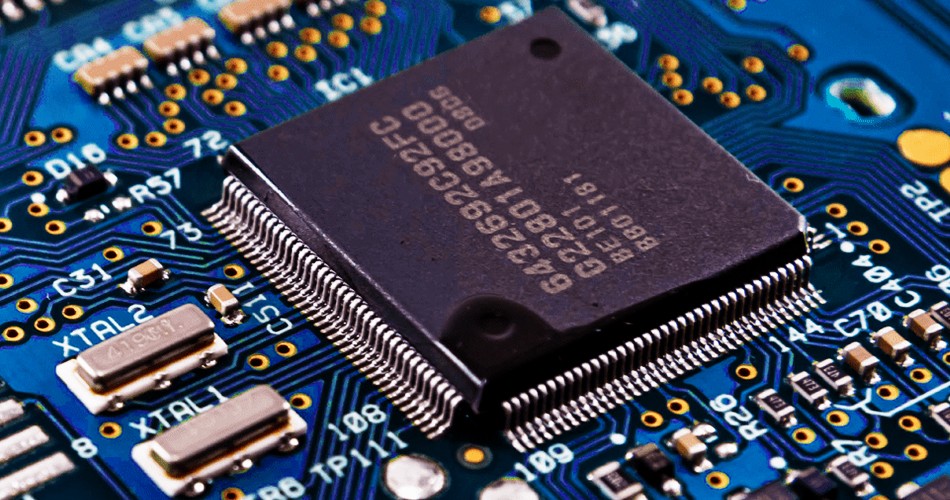

我们不仅核查其《授权分销证书》的真伪与有效期,更会实地考察其仓储环境。电子元器件对静电、湿度极其敏感,如果供应商的仓库没有恒温恒湿系统,或者缺乏防静电地板和离子风机,即便其价格再低,也会被我们的一票否决机制挡在门外。这种从准入阶段就开始的严选,是为了确保每一颗芯片从出厂到进入产线,物理性能都处于巅峰状态。

二、VMI制度的协同逻辑:数据同步与即时响应

传统的采购模式往往存在信息滞后,而VMI制度将我们与供应商的ERP系统进行了深度串联。供应商可以根据我们生产计划的波动,预先在我们的本地库房中备好未来两到四周的物料。

这种模式在PCBA加工的高峰期展现出了巨大的威力。当某款消费电子产品突然爆单时,我们无需经历繁琐的询价、下单、物流等待,而是直接从VMI库中取料上线。供应商则根据实际领用量进行补货。这种“零距离”的供应链协同,不仅极大地压缩了生产周期,更重要的是,它排除了市场散货流入生产线的风险。

三、动态考核机制:用数据决定“座位”

入围并不代表一劳永逸。我们建立了一套基于物料质量、交期达成率以及售后支持度的实时考核表。

在PCBA生产过程中,如果某批次电阻出现焊接后的不良率异常(例如虚焊或裂纹),质量部会立即启动失效分析。一旦确认是物料的一致性问题,该供应商的年度评分将直接降级,甚至面临全球范围内的剔除。我们会定期对供应商进行排名公示,表现优异者将获得更高的预付款比例和更多的订单份额。这种优胜劣汰的机制,逼着分销商必须时刻紧绷品质这根弦。

四、风险管控的最后一道屏障:进料抽检(IQC)

即便有着原厂渠道的背书,我们的IQC(来料检验)团队依然保持着“怀疑一切”的专业操守。

针对高风险或关键元器件,除了常规的标签核对和外观检查,我们还会动用X-Ray(X射线检测)和能谱分析仪,核查芯片内部的晶圆特征和焊点成分。只有通过了实验室的严苛抽检,这些元器件才有资格进入贴片机的飞达。

供应链的广度决定了工厂的下限,而供应链的深度则决定了工厂的上限。VMI制度不仅是管理工具,更是我们对客户“正品保障”的一份承诺。

如果您正深受物料来源不明、交期忽快忽慢的困扰,或者您的项目对元器件的批次一致性有着近乎苛刻的要求,我们的供应链专家随时愿意为您分忧。您可以联系我们的资深采购经理或销售工程师,我们会为您提供一份详尽的《元器件渠道溯源与供应商合规白皮书》,并根据您的物料需求量身定制一套专属的VMI协同方案。