如何通过标准化的PCBA设计风险评审识别潜在的可制造性问题

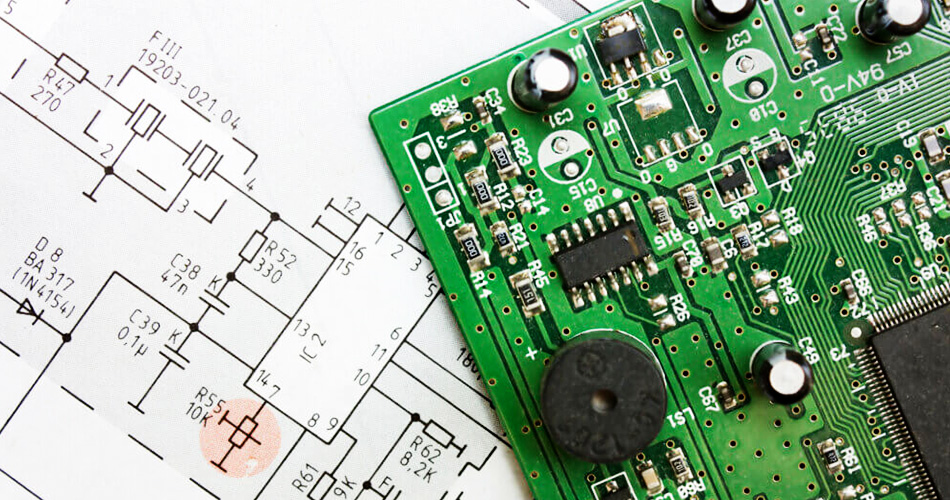

在PCBA加工领域,很多项目在量产阶段爆发的灾难,往往在设计图纸落笔的那一刻就埋下了伏笔。作为在生产一线摸爬滚打多年的工程师,我见过太多因为走线离板边太近导致分板时电容开裂,或者因为封装焊盘不规范造成的成批虚焊。这些问题的根源,在于研发端与制造端之间存在一道隐形的墙。想要拆掉这道墙,最有效的手段就是建立一套标准化的设计风险评审制度,也就是我们常说的DFM(可制造性设计)审查。它不仅仅是查漏补缺,更是为了确保设计出的电路板能够高效、高良率地转化为实物。

一、布局阶段的“空间博弈”评审

在评审的初始环节,我们目光聚焦在元器件的物理排列上。高密度布线往往让工程师追求极致的紧凑,但在PCBA贴片机眼中,空间就是良率。

评审员会重点核查高大元件是否阻挡了小型SMD元件的红外热风路径,避免回流焊时的“阴影效应”。同时,针对那些贴片后需要二次手工焊接或返修的接插件,必须预留出烙铁头或热风枪的操作空间。如果布局太挤,后期的维护成本将成倍增加。此外,针对板边元器件的禁布区设置,必须严格匹配工厂的分板设备参数,防止分板应力直接震碎脆弱的陶瓷贴片电容。

二、焊盘与阻焊的“细节较量”

焊盘设计是PCBA加工中最容易产生低级错误的地方。评审中,我们会利用专业的DFM软件结合人工经验,扫描每一处焊盘比例。

如果两个相邻焊盘之间的阻焊桥(Solder Mask Dam)太窄,甚至完全缺失,那么在波峰焊或回流焊过程中,桥连短路的概率将直线飙升。针对QFN、BGA等底部焊垫封装,评审员会检查散热焊盘上的过孔是否进行了塞孔处理。如果没有处理,锡膏会在加热时顺着过孔流失,导致正面元件焊接不饱满,甚至在背面形成多余的锡珠。这些隐藏在封装下的风险,只有在评审表单上一项项核对,才能做到万无一失。

三、工艺边与Mark点的“定位精度”

一套成熟的PCBA设计,必须充分考虑到自动化生产线的“感受”。评审单上有一项必填内容:工艺边宽度与Mark点布局。

贴片机和轨道式输送设备需要依靠板边的工艺边进行抓取和传送。如果为了节省板材而取消工艺边,或者Mark点设计在反射率不佳的区域,会导致设备频繁停机报警,甚至产生严重的贴装位移。我们会建议客户在拼板设计时,将Mark点对称布置在对角线,并确保其周围有足够的避空区,让光学相机的“眼睛”能够精准捕捉。

四、热平衡与热应力的“稳定性考量”

大面积铺铜与细小引脚之间的连接方式,往往决定了焊点的强度。在评审过程中,我们会重点检查电源层与大焊盘连接时是否采用了“十字花”热隔离焊盘。

直接连接大面积铜箔会导致焊接时散热过快,造成局部冷焊。而在双面贴片的场景下,评审员还会关注两面元件的重量分布,防止在二次过炉时,由于背面元件过重且锡膏表面张力不足导致的掉件风险。通过模拟热风循环的路径,优化阻焊开窗和走线密度,能显著降低成品在服役过程中的热疲劳隐患。

标准化的评审不是为了否定设计方案,而是为了给量产上保险。一个在评审环节多花两小时的项目,往往能在产线上省下两周的返工时间。如果您正在准备新产品的投产,担心由于设计细节疏忽导致打样失败或量产良率低迷,不妨把专业的事交给专业的团队。您可以联系我们的项目工程师,提交您的PCB设计源文件,我们将为您免费出具一份全方位的《PCBA可制造性风险评审报告》,帮您在投产前扫清所有隐形障碍,让您的设计更贴合实战。