生产过程中如何优化PCBA测试以节约资源

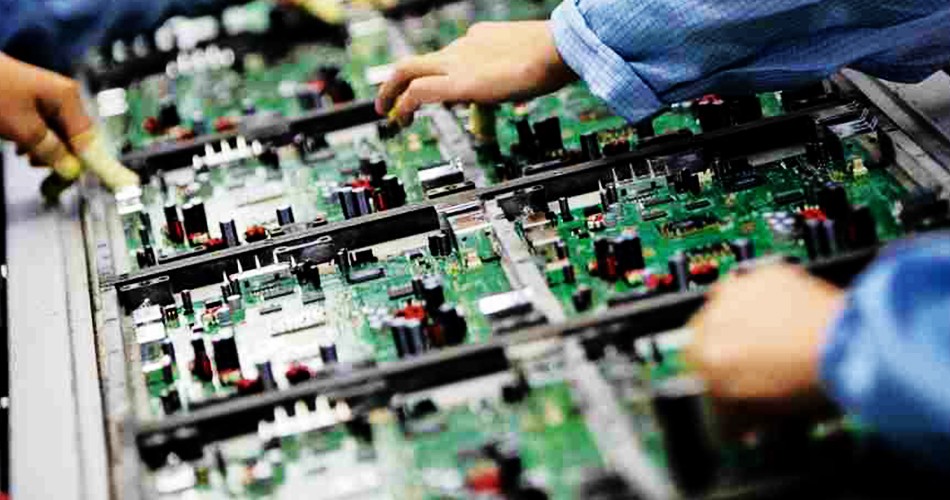

在现代电子制造中,PCBA加工的测试环节是确保产品质量和可靠性的关键步骤。然而,测试并非没有成本。测试设备、人力、时间和返工都属于宝贵的资源。为了在保障质量的前提下实现可持续发展和成本效益,优化PCBA测试流程以节约资源变得至关重要。这不仅关乎节约成本,更涉及到提升整体生产效率和市场竞争力。

1. 源头控制:从设计阶段开始

节约资源的最佳方式是在问题发生之前就预防它。测试优化的第一步始于产品设计阶段。

可制造性设计(DFM)与可测试性设计(DFT): 在设计PCBA时,工程师应充分考虑制造和测试环节。例如,确保元器件布局合理,为测试探针预留足够的空间;增加关键信号的测试点,以便于自动化测试设备进行快速检测。这种前瞻性设计能大幅减少生产中的返工和测试时间。

仿真与验证: 在实际制造之前,利用软件进行电路仿真和应力分析,可以提前发现潜在的设计缺陷。这能有效避免在物理样板生产出来后才发现问题,从而减少材料和时间的浪费。

2. 流程优化:提升测试效率

在生产线上,通过优化测试流程可以显著提升资源利用率。

分段测试策略: 并非所有PCBA都需要进行全面的功能测试。可以采用分段测试的策略。例如,在贴片完成后的初期,先用自动光学检测(AOI)和自动X光检测(AXI)快速筛查出明显的贴装和焊接缺陷。只有通过初级筛选的PCBA才进入更昂贵的功能测试环节。这种分段测试能确保只有高质量的板子才占用高级测试设备的资源。

自动化与并行测试: 自动化测试设备能显著缩短单板测试时间。此外,多站点或并行测试方案允许一台设备同时测试多个PCBA,最大化设备利用率。这不仅减少了总测试时间,也降低了设备闲置和能耗。

测试数据分析(MDA): 收集和分析每一次测试的数据至关重要。通过对不良率、故障类型和趋势的分析,可以快速定位生产流程中的薄弱环节,例如某个批次的元器件质量问题或贴片机精度漂移。通过解决这些根本原因,可以从源头减少不合格品,从而节省测试、返工和报废的资源。

3. 人力与物料的精细化管理

测试环节的资源优化也离不开对人力和物料的精细管理。

技能培训与交叉赋能: 对测试人员进行系统培训,使其不仅会操作设备,还能理解测试数据背后的技术问题。当测试流程自动化程度提高后,部分测试人员可以转岗至更具挑战性的任务,如测试程序开发、设备维护或工艺改进,从而最大化人力价值。

物料追溯与库存优化: 建立完善的物料追溯系统,可以确保每一块PCBA使用的元器件都来源可靠。一旦发现某批次元器件存在问题,可以迅速追溯和处理,避免其在生产线上造成更大规模的损失。同时,精准的物料管理也能减少因测试失败导致的大量物料报废。

通过实施这些全面的优化措施,企业可以更高效地进行PCBA加工,在保障产品质量的同时,实现资源的最大化利用。这不仅仅是应对成本压力的手段,更是构建一个高效、可持续的现代化生产体系的战略选择。