如何根据产品的耐用性需求设计PCBA测试

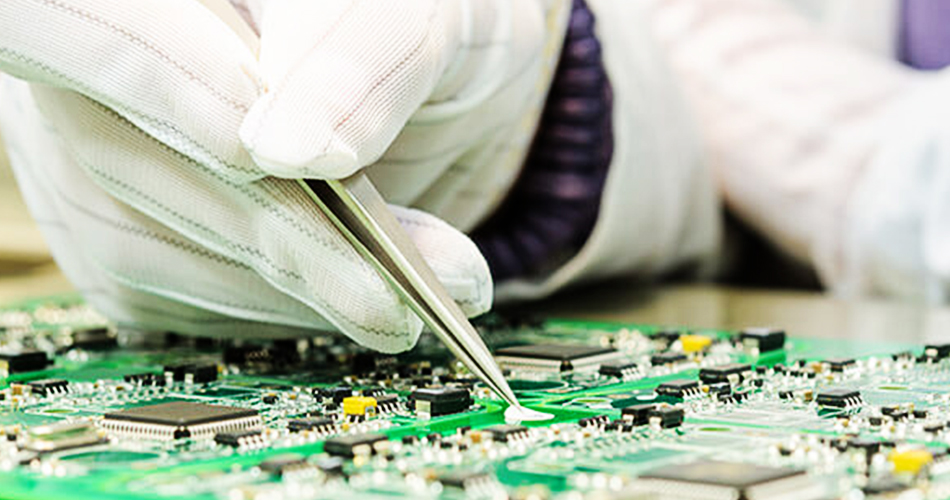

在电子产品制造中,功能性测试只是确保产品合格的第一步。真正区分普通产品和高可靠性产品的,是其在长期使用中对各种环境压力的耐受能力。因此,如何根据产品的耐用性需求来设计PCBA测试方案,是PCBA加工过程中至关重要的一环。这不仅仅是为了筛选出不良品,更是为了验证设计、优化工艺,确保产品在真实世界中的表现。

1、了解产品的“生命周期”与环境应力

在设计任何测试方案之前,我们必须首先回答一个问题:这个产品将在什么样的环境下工作?

消费电子产品,如手机和智能手表,需要抵抗日常的跌落、震动和温度变化。

工业控制设备,可能要面对工厂车间的高温、高湿、粉尘和持续震动。

车载电子,则必须承受从严寒到酷暑的剧烈温变,以及汽车引擎和路面带来的强烈振动。

医疗设备,则对可靠性有近乎严苛的要求,任何故障都可能危及生命。

不同的应用场景决定了PCBA将要承受的应力类型和强度。一个有效的测试方案必须模拟这些应力,甚至将其放大,以便在产品出厂前发现潜在的弱点。这是PCBA加工流程中,从“能用”迈向“耐用”的关键一步。

2、建立分层次的测试策略

一个全面的测试策略不应是单一的,而应是分层次的。

第一层:功能与制造缺陷测试。 这是基础,包括自动光学检查(AOI)和X射线检查(X-ray)来发现焊接缺陷,以及在线测试(ICT)和功能测试(FCT)来验证电路板的基本电气性能和功能。这些是所有PCBA加工都应包含的最低要求。

第二层:可靠性与环境应力测试。 这一层是为高耐用性产品量身定做的。

高低温循环测试(Thermal Cycling):将PCBA置于交替的高温和低温环境中,模拟极端温变,检查焊点和元器件是否因热胀冷缩而失效。

振动测试(Vibration Test):模拟产品在运输或使用中可能遇到的震动,检验元器件是否松动、脱落,或焊点是否开裂。

高加速寿命测试(HALT):通过施加比实际环境更严苛的温度和振动应力,迅速发现产品的设计和制造弱点。

3、模拟真实环境的可靠性测试

为了更精确地评估产品耐用性,我们需要引入更接近真实使用场景的测试。

老化测试(Burn-in Test):将PCBA在工作状态下持续运行一段时间,通常是数小时甚至几天,目的是让那些“早期失效”的元器件(即所谓的“婴儿期死亡”元器件)在出厂前暴露出来。这对于高可靠性产品,如服务器、医疗设备和工业控制器尤为重要。

湿热测试(Damp Heat Test):模拟高湿度环境,检查电路板的防潮能力,防止因湿气引起的绝缘失效或金属腐蚀。

盐雾测试(Salt Spray Test):针对在海洋或沿海等盐雾环境中使用的产品,验证其防腐蚀能力。

4、数据驱动的质量改进闭环

测试的目的不只是淘汰不良品,更重要的是收集数据并进行分析。每一次失败都是一次宝贵的学习机会。当高加速寿命测试发现某个特定电容的焊点在高频振动下失效时,这一数据必须反馈给设计部门,让他们重新评估元器件的布局;同时,也要反馈给PCBA加工团队,让他们检查焊接参数是否需要调整。

通过将测试数据转化为可操作的见解,企业可以创建一个持续改进的闭环。这种以耐用性需求为导向的测试策略,能够帮助制造商在产品出厂前就发现和解决问题,从而降低售后成本,提升产品信誉,最终在市场上赢得客户的信任。