揭秘回流焊影响SMT加工品质的4大因素

回流焊也称再流焊,是SMT的关键工序,回流焊的工艺就是将涂覆有锡膏、贴装元器件的PCB,经过回流焊完成干燥、预热、熔化、冷却凝固的焊接过程。在焊接过程中常常会出现桥联、立碑和缺焊或少焊的缺陷,造成这种焊接缺陷的原因除了回流焊工艺的因素还有其他的外在因素,接下来就揭秘回流焊影响SMT加工品质的4大因素。

一、PCB焊盘设计

回流焊的焊接质量与PCB焊盘设计有直接的的关系。如果PCB焊盘设计正确,贴装时少量的歪斜可以在回流焊时由于熔融焊锡表面张力的作用而得到纠正(称为自定位或自校正效应);相反,如果PCB焊盘设计不正确,即使贴装位置十分准确,回流焊后反而会出现元件位置偏移、吊桥等焊接缺陷。

二、锡膏的质量

锡膏是回流焊工艺必需材料,它是由合金粉末(颗粒)与糊状助焊剂载体均匀混合而成的膏状焊料。其中合金颗粒是形成焊点的主要成分,助焊剂则是去除焊接表面氧化层,提高润湿性。确保锡膏的质量对焊接品质有着重要的影响。

三、元器件的质量和性能

元器件作为SMT贴装的重要组成元素,其质量和性能直接影响回流焊接直通率。作为回流焊接的对象之一,必须具备最基本的一点就是耐高温。而且有些元器件的热容量会有比较大,对焊接也有大的影响,例如通常PLCC、QFP与一个分立片状元件相比热容量要大,焊接大面积元件就比小元件更困难些。

四、焊接过程工艺控制

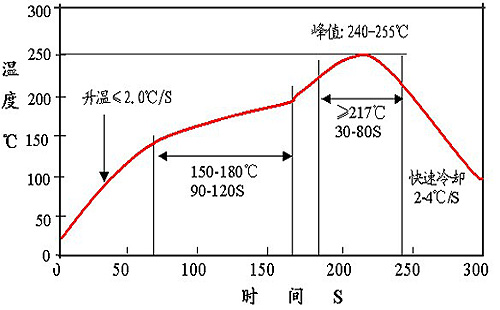

1、温度曲线的建立

温度曲线是指SMA通过回流炉时,SMA上某一点的温度随时间变化的曲线。温度曲线提供了一种直观的方法,来分析某个元件在整个回流焊过程中的温度变化情况。这对于获得最佳的可焊性,避免由于超温而对元件造成损坏,以及保证焊接质量都非常有用。温度曲线采用炉温测试仪来测试,如SMT-C20炉温测试仪。

2、预热段

该区域的目的是把室温的PCB尽快加热,以达到第二个特定目标,但升温速率要控制在适当范围以内,如果过快,会产生热冲击,电路板和元件都可能受损;过慢,则溶剂挥发不充分,影响焊接质量。由于加热速度较快,在温区的后段SMA内的温差较大。为防止热冲击对元件的损伤,一般规定最大速度为4℃/s。然而,通常上升速率设定为1-3℃/s。典型的升温速率为2℃/s。

3、保温段

保温段是指温度从120℃-150℃升至焊膏熔点的区域。其主要目的是使SMA内各元件的温度趋于稳定,尽量减少温差。在这个区域里充足的时间使较大元件的温度赶上较小元件,并保证焊膏中的助焊剂得到充分挥发。到保温段结束,焊盘、焊料球及元件引脚上的氧化物被除去,整个电路板的温度达到平衡。应注意的是SMA上所有元件在这一段结束时应具有相同的温度,否则进入到回流段将会因为各部分温度不均产生各种不良焊接现象。

4、回流段

在这一区域里加热器的温度设置得最高,使组件的温度快速上升至峰值温度。在回流段其焊接峰值温度视所用焊膏的不同而不同,一般推荐为焊膏的熔点温度加20-40℃。对于熔点为183℃的63Sn/37Pb焊膏和熔点为179℃的Sn62/Pb36/Ag2焊膏,峰值温度一般为210-230℃,再流时间不要过长,以防对SMA造成不良影响。理想的温度曲线是超过焊锡熔点的“尖端区”覆盖的面积最小。

5、冷却段

这段中焊膏内的铅锡粉末已经熔化并充分润湿被连接表面,应该用尽可能快的速度来进行冷却,这样将有助于得到明亮的焊点并有好的外形和低的接触角度。缓慢冷却会导致电路板的更多分解而进入锡中,从而产生灰暗毛糙的焊点。在极端的情形下,它能引起沾锡不良和减弱焊点结合力。冷却段降温速率一般为3-10℃/s,冷却至75℃即可。

回流焊工艺流程图

回流焊接是SMT工艺中复杂而关键的工艺,涉及到自动控制、材料、冶金等多种比较深的科学,造成焊接缺陷的原因是很多得,要想获得更好的焊接品质,还需要深入去研究,并不断在实践中总结。