表面贴装元器件的焊接可靠性

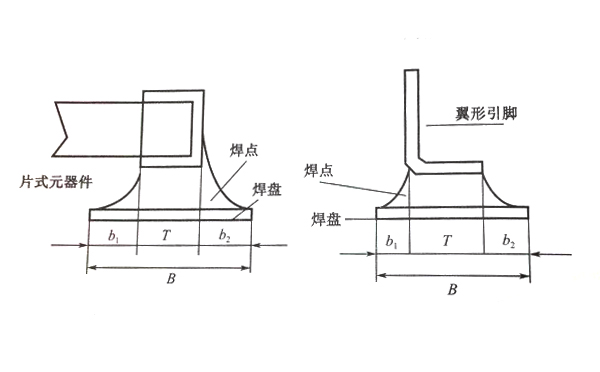

1、如下图所示,表面贴装元器件的焊接可靠性,主要取决于焊盘的长度而不是宽度。焊盘的长度B等于焊端(或引脚)的长度T加上焊端(或引脚)内侧(焊盘)的延伸长度b1,再加上焊端(或引脚)外侧(焊盘)的长度b2,即B=T+b1+b2。b1=0.05~0.6mm,不仅应有利于焊料熔融时能形成良好的弯月形轮廓,还要避免焊料产生桥接现象及兼顾元器件的贴装偏差为宜;b2=0.25~1.25mm,主要以保证最佳的弯月形轮廓的焊点为宜及SOIC、QFP等元器件的焊盘抗剥离能力。

2、焊盘的宽度小于或等于焊端(引脚)的宽度。宽度的修正量分别为0、±0.1mm和±0.2mm;焊盘的宽度决定在涂覆焊膏/回流焊过程中的位置及防止元器件旋转或偏移。

3、焊盘的间隔控制元器件在涂覆焊膏/回流焊过程中的水平移动。

4、焊盘内及其边缘处,不允许有通孔;通孔与焊盘两侧边缘间的距离应大于0.6mm若通孔盘需与焊盘互连,可用小于焊盘宽度1/2的连线,如0.2~0.4mm加以互连,以避免焊料流失所引发的各种焊接问题。

5、用于焊接和测试的焊盘内不允许有字符与图形,字符与图形应离开焊盘0.5mm。

6、焊盘之间、通孔与焊盘之间以及焊盘与大面积接地或屏蔽铜箔之间的连线,其宽度应小于或等于焊盘宽度的1/2,一般为0.2~0.4mm;若用阻焊膜隔开,则连线的宽度可等于焊盘宽度。

7、对于同一个元器件,凡是对称使用的焊盘,如片状电阻、电容、SOIC、QFP等,设计时应保持其全面的对称性,即焊盘的图形形状与尺寸完全一致。

8、无外引线的如片状电阻、片状电容元器件的焊盘之间不允许有通孔(有阻焊膜堵塞者除外),以保证清洗质量。

9、SOIC、QFP等多引线的元器件,引脚焊盘之间不允许直接短接,应由焊盘引出互连线之后再短接,以防止位移或桥接。减少焊盘之间穿越互连线,对于焊盘之间穿越的互连线必须用阻焊膜加以保护。

10、对于间距在0.65mm以下的多引线的元器件,应在其焊盘图形上面或附近增设裸铜基准标志,作为光学校准用。

11、焊盘不能兼做检测点,应设计专用的测试焊盘。测试焊盘均应安排在印制电路板的同一面。

12、用计算机进行设计时,所选用的网络尺寸必须与其匹配确保图形(焊盘、基准标志、互连线等)均落在网络点上。

13、对于多引脚和细间距的元器件在焊盘设计时必须保证其总体类计误差控制在±0.0127mm之内。

14、两个元器件之间不应合用一个大焊盘。

15、焊盘与印制电路板一起在制造后必须检验合格,才能使用。

16、非焊接区必须严格阻焊。

17、无引线片式元器件必须直接贴装到焊盘上,即不允许设计为堆叠,不得设计为跨接在接线柱或已正确安装的元器件之间,也不允许侧装。