如何控制PCBA加工中的隐形成本

在电子产品制造业中,PCBA加工的报价通常是透明的,包括物料成本、人工费和加工费。然而,除了这些显性成本,还存在许多容易被忽视的隐形成本。这些成本可能源于设计缺陷、生产不良、供应链问题等,如果不加以控制,将会悄无声息地侵蚀企业的利润。要提升整体效益,必须深入剖析这些隐形成本,并采取有效措施加以控制。

一、设计环节的隐形成本:返工与延期

许多隐形成本的根源在于设计阶段。一个不考虑可制造性的设计(DFM),可能会在PCBA加工过程中引发大量问题。例如,元件间距过小导致焊接困难,或测试点布局不合理导致功能测试复杂,这些都会直接增加生产中的返工率和测试时间。

应对策略:

早期介入: 在设计阶段就让制造工程师介入。他们可以从生产的角度审查设计,提出优化建议。

可制造性设计(DFM): 严格遵循DFM原则,确保元件布局、焊盘设计、测试点设置等都符合制造工艺的最佳实践。这虽然会增加设计阶段的工作量,但能显著减少后续生产中的问题。

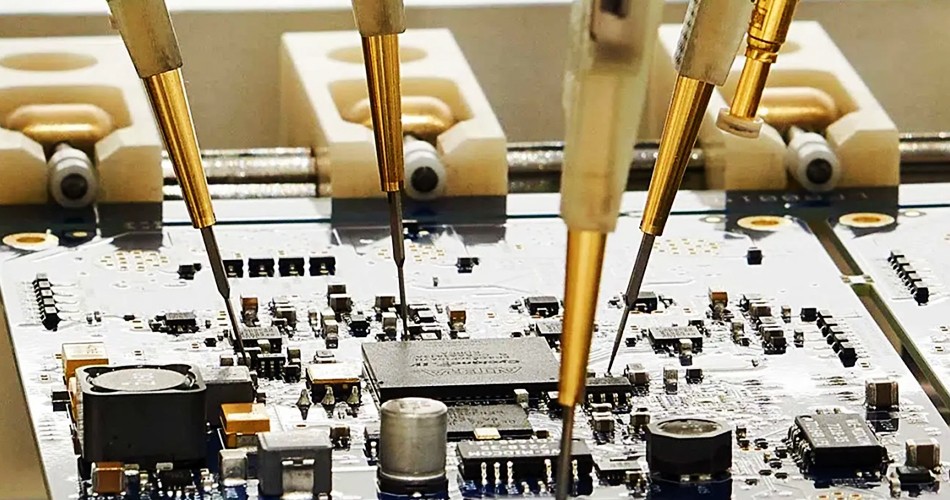

二、生产过程中的隐形成本:不良品与返修

不良品和返修是PCBA加工中最直接的隐形成本。每一个不良品都意味着物料和工时的浪费,而返修则需要额外的人工和时间,并可能对产品可靠性造成二次伤害。

应对策略:

过程控制: 实施严格的生产过程控制。通过实时监控系统(如SPC统计过程控制),确保每一个生产参数(如回流焊温度曲线、锡膏印刷压力)都在控制范围内。

自动化检测: 投资自动光学检测(AOI)和X射线检测(AXI)设备。这些设备可以在生产早期发现缺陷,避免不良品流入下一工序,从而减少后续的返修工作量。

数据追溯: 建立完善的追溯系统。当出现批量不良时,可以通过数据追溯快速定位问题根源,是某个设备故障、某个物料批次,还是某个操作失误,从而从根本上解决问题。

三、供应链与沟通中的隐形成本:延误与库存

供应链的协调不畅和信息不对称,也常常带来高昂的隐形成本。物料采购不及时导致生产线停工待料,或过度采购导致库存积压,都是企业利润的无形杀手。

应对策略:

紧密协作: 与供应商建立长期、紧密的合作关系。与供应商共享生产计划和需求预测,可以帮助他们更好地安排生产和备货,从而减少延期风险。

精准库存管理: 采用精益生产原则,实现精准的库存管理。通过ERP系统和物料管理系统(MES)的集成,可以实现物料的实时跟踪和精准调配,减少库存积压和物料过期报废的风险。

透明化沟通: 建立一个统一的信息共享平台。将项目进度、物料状态、测试数据等信息透明化,让所有相关方都能及时获取最新信息,减少因信息不对称导致的决策失误。

总而言之,控制PCBA加工中的隐形成本,需要企业从宏观到微观,从设计到交付,建立一套系统化的管理体系。通过前瞻性的设计、精细化的过程控制和透明化的供应链管理,才能真正提升生产效率,将成本控制在合理的范围内。