如何通过测试数据跟踪优化PCBA故障诊断

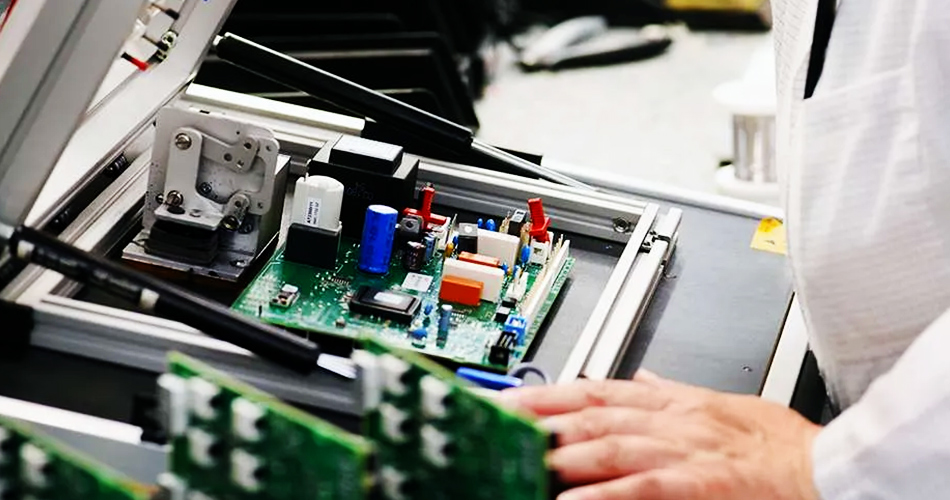

在电子产品制造的链条中,PCBA加工是核心环节。尽管工艺日益成熟,但产品故障依然难以避免。高效、精准的故障诊断不仅能节约返修成本,更能缩短产品上市周期。而要实现这一目标,仅仅依靠工程师的经验是不够的,必须将测试数据作为核心依据,建立一套系统化的追踪与优化流程。

一、从“问题现象”到“数据标签”

传统的故障诊断往往从“问题现象”开始,比如“开机失败”或“某个功能异常”。但这些现象是结果,而不是根源。要实现精准诊断,第一步就是将每一个故障现象都与对应的测试数据紧密关联。

技术实践:

标准化故障代码: 建立一套统一的故障代码库。当测试发现不良时,系统应自动记录不良代码、发生测试工位、测试时间、产品序列号等信息。这就像给每一个故障打上了一个唯一的“数据标签”。

参数级数据记录: 确保测试系统不仅记录PASS/FAIL结果,更要记录每个测试项的具体参数值。例如,如果一个电阻值超标,系统应记录其具体的测量值,而不是简单的“不良”。这些细节数据是后续分析的宝贵财富。

二、数据追踪:定位问题的“犯罪现场”

有了数据标签,我们就能追踪故障的“足迹”。通过数据分析,可以快速定位故障的源头,这可能是某个特定的元器件、某个批次的物料,甚至是某个特定的生产工位。

追踪方法:

良率趋势分析: 利用可视化工具,追踪不同生产批次、不同生产线或不同测试站点的良率趋势。如果某个批次或生产线的良率突然下降,这可能预示着一个系统性的问题。

不良类型聚类: 将所有不良品按照故障代码进行分类和统计。如果某个特定的故障类型(例如“短路”)在某个时间段内突然增多,那么很有可能与当时的特定工艺参数或设备状态有关。

物料追溯: 将测试数据与物料管理系统(如MES)集成。当发现某个故障类型频发时,可以迅速追溯这些不良品使用了哪一批次的元器件,从而找出潜在的物料问题。

三、优化诊断流程:从被动“修理”到主动“预防”

利用测试数据进行故障诊断的最终目的,是实现从被动“修理”到主动“预防”的转变。通过对历史数据的深入挖掘,我们可以预测未来可能发生的故障,并采取预防措施。

优化策略:

故障模式与效应分析(FMEA): 收集大量的测试数据后,可以对特定故障模式进行更深入的FMEA。例如,通过分析大量“开机失败”的数据,可能会发现其主要由某个特定电容的参数漂移引起。

预测性维护: 监控关键设备的测试数据,例如回流焊炉的温度曲线或锡膏印刷机的压力值。如果数据出现微小但持续的异常,系统可以提前预警,提醒维护人员进行检查和校准,防止设备故障导致大规模不良。

设计优化反馈: 将测试数据反馈给研发部门。如果数据表明某个设计上的参数容错率过低,导致生产良率不稳定,工程师就可以在下一代产品中进行设计上的调整,从源头解决问题。

总之,在PCBA加工中,测试数据不再仅仅是记录,而是驱动故障诊断和流程优化的强大引擎。通过将数据追踪与系统化分析相结合,企业可以构建一个高效、智能的质量管理体系,从而显著提升产品质量和市场竞争力。