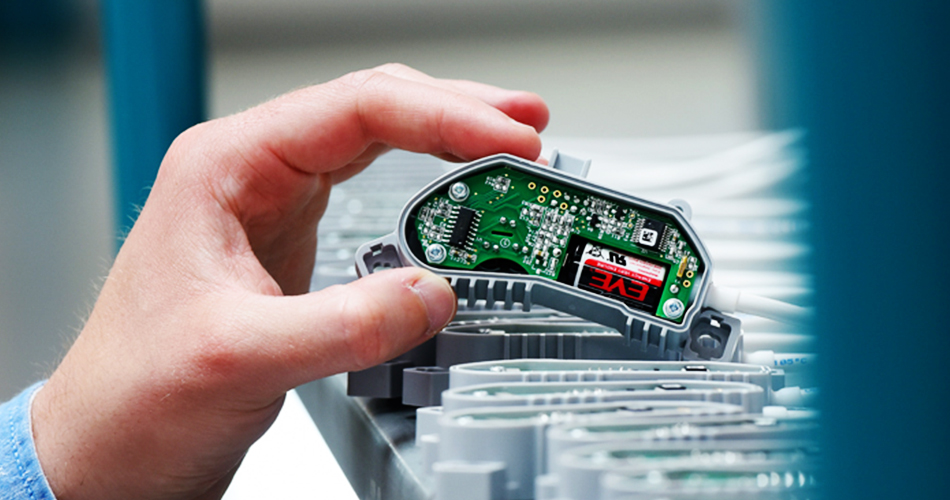

PCBA加工中的隐性故障检测方法

在电子制造业中,PCBA(印刷电路板组件)的质量直接决定了最终产品的性能和可靠性。然而,并非所有缺陷都能通过常规的功能测试被轻易发现。许多故障,特别是那些在特定环境下才会暴露的“隐性故障”,对PCBA加工过程提出了更严峻的考验。这些隐性故障如同埋藏的“定时炸弹”,可能在产品出厂后才被触发,给企业带来巨大的售后成本和品牌声誉风险。因此,掌握和应用先进的隐性故障检测方法至关重要。

1. 为什么常规测试无法发现隐性故障?

常规测试,如在线测试(ICT)和功能测试(FCT),主要用于验证PCBA的基本电气连接和功能。它们能有效发现短路、开路、元件错装等显性缺陷,但对于以下类型的隐性故障则力不从心:

虚焊与冷焊: 焊点表面看起来正常,但内部结构存在空洞或晶体排列不佳,导致电气连接不稳定,在遇到振动或温度变化时才可能失效。

元器件潜在缺陷: 某些元器件可能存在批次性问题或内部缺陷,在常规测试电压下表现正常,但在高负载或长期使用后才失效。

PCB板材的微裂纹: PCB板材内部的微小裂纹肉眼不可见,在PCBA加工过程中或后续的服役中受热应力影响而扩展,最终导致电路断开。

2. 先进的隐性故障检测方法

为了发现这些“隐性杀手”,PCBA工厂需要采用更先进的检测技术和策略。

X射线检测(AXI): X射线技术能够穿透元器件,直接观察焊点的内部结构。对于BGA、QFN等封装形式,X射线检测可以清晰地看到焊球的空洞率、对准度和形状,是发现虚焊、冷焊等隐性缺陷的有效手段。

超声波扫描显微镜(SAM): SAM是一种非破坏性检测技术,利用超声波在不同介质中的反射特性,来检测PCBA内部的微小分层、空洞或裂纹。这对于评估PCB板材和元器件封装的可靠性非常有帮助。

老化测试(Burn-in Test): 老化测试是一种加速应力测试,通过在高温、高湿、高压等严苛环境下长时间运行PCBA,模拟其在长期使用中的状态。这种测试可以有效激发那些潜在的缺陷,使之在工厂内而非客户手中暴露出来。

热成像技术: 利用红外热像仪可以捕捉PCBA在工作时的温度分布。通过分析热图,可以发现因元件漏电、短路或散热不良导致的局部过热点,这些都可能是潜在的故障隐患。

3. 建立闭环的隐性故障管理体系

单纯地应用这些检测方法是不够的,还需要建立一个从发现到解决的闭环管理体系。

数据驱动的故障分析: 将所有测试和检测数据进行汇总,利用大数据和AI算法进行分析。通过识别出高频出现的隐性故障模式,可以追溯到PCBA加工流程中的特定环节,从而进行针对性的工艺改进。

预测性维护: 结合测试数据和历史故障记录,可以建立预测模型。例如,如果发现某个批次的元器件在老化测试中表现出异常,可以提前对使用该批次元器件的PCBA进行预警或加强测试。

持续改进文化: 鼓励团队成员分享隐性故障的发现和分析结果,形成一种持续学习和改进的文化。只有当整个团队都认识到隐性故障的危害并积极参与到预防工作中时,才能从根本上提升PCBA的可靠性。

结论

在激烈的市场竞争中,产品的可靠性已成为核心竞争力。仅仅依靠常规的PCBA加工和测试已无法满足市场对高可靠性的要求。通过引入X射线、超声波扫描、老化测试和热成像等先进的隐性故障检测方法,并建立一套数据驱动的闭环管理体系,PCBA工厂能够有效地将这些潜在的“定时炸弹”在出厂前排除,为客户提供更稳定、更可靠的产品,赢得长期的市场信赖。