技术创新引擎:PCBA工厂如何为新能源产业发展注入新动能?

在全球“双碳”目标和能源结构转型的浪潮下,新能源产业正以前所未有的速度蓬勃发展。从光伏、风能到储能系统,再到新能源汽车,其核心都离不开精密复杂的电子控制单元。PCBA(印刷电路板组装)作为这些电子单元的基石,其技术水平和制造工艺直接影响着新能源设备的性能、可靠性和成本。因此,PCBA加工工厂的技术创新,正成为支持新能源产业持续高速发展的关键驱动力。

一、新能源产业对PCBA提出的严苛挑战

新能源设备的工作环境和性能要求,对PCBA加工提出了诸多新的挑战:

高可靠性与长寿命: 如光伏逆变器、风电变流器等设备往往需要在户外等恶劣环境下长期运行(可达20-25年),对PCBA的耐高低温、抗湿、抗盐雾、抗震动等能力要求极高。

大功率与高散热: 新能源汽车的电池管理系统(BMS)、电机控制器以及充电桩等,涉及大电流、高电压的PCBA加工,对电路板的载流能力、散热性能和安全性提出了严峻考验。

高集成度与小型化: 尤其在新能源汽车和便携式储能设备中,对空间要求极为苛刻,促使PCBA向更高密度、更小体积发展。

成本效益: 新能源产业的规模化发展离不开成本的有效控制,这也要求PCBA加工在保证性能的同时,不断寻求更具成本效益的解决方案。

二、PCBA技术创新:为新能源“保驾护航”

面对新能源产业的特殊需求,PCBA工厂正通过一系列技术创新,为行业发展提供坚实支撑:

1. 先进材料与特种工艺的应用

针对高导热、高耐压的需求,PCBA加工中越来越多地采用陶瓷基板、金属基板(如铝基板、铜基板)、厚铜工艺以及高导热绝缘材料。在焊接材料方面,采用高温、高可靠性焊料,并通过真空回流焊等工艺减少焊点空洞,提升大功率器件的散热效率和连接可靠性。此外,针对性的三防漆涂覆工艺和灌封技术,也有效提升了PCBA在恶劣环境下的防护能力。

2. 提升功率密度与集成度的制造技术

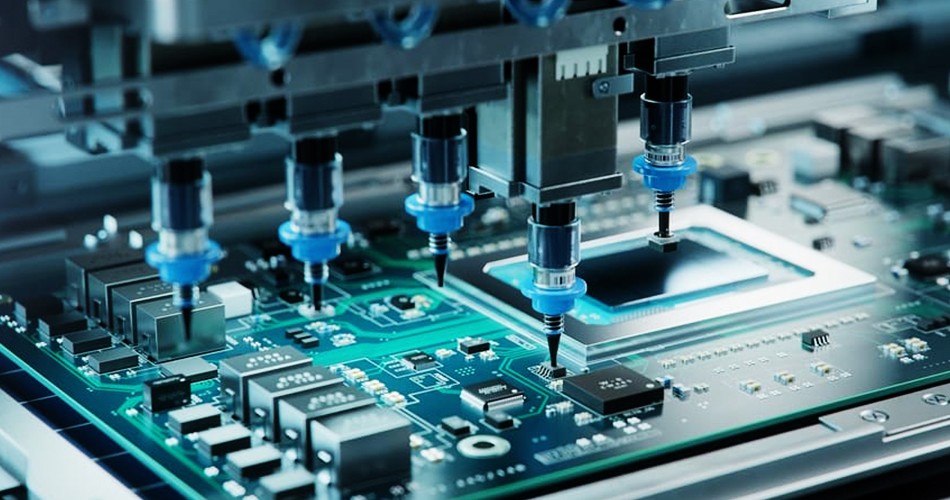

为了在有限空间内实现更强功能,PCBA工厂通过引入更精密的SMT贴装技术(如01005元件贴装、高密度BGA焊接)、埋入式元件技术(Embedded Component Technology)以及先进的叠层设计与制造能力,有效提升了PCBA加工的集成度和功率密度,满足了新能源设备小型化、轻量化的趋势。

3. 强化测试与质量控制保障

新能源PCBA的高可靠性要求,驱动着测试技术的升级。除了常规的AOI(自动光学检测)、ICT(在线测试),更引入了X-Ray检测以确保BGA等不可见焊点的质量,以及针对性的高压测试、绝缘耐压测试、功能老化测试和热循环冲击测试等,全方位保障PCBA加工的品质。

4. 智能化生产与可追溯性管理

引入MES(制造执行系统)、ERP(企业资源计划)等智能化管理系统,实现PCBA加工全流程的数据监控、质量追溯和效率优化。这不仅提高了生产一致性,也为新能源产品全生命周期的质量管理和问题定位提供了重要依据。

三、协同创新:与新能源企业深度融合

PCBA工厂的技术创新并非闭门造车。更重要的是与新能源企业建立早期介入(Eearly Supplier Involvement, ESI)的合作模式。在产品设计初期,PCBA加工的专业团队就参与进来,提供DFM(可制造性设计)、DFA(可装配性设计)以及DFT(可测试性设计)的专业建议,从源头上优化设计,平衡性能、成本与可靠性,加速产品研发和上市进程。

新能源产业的未来,深度依赖于产业链各环节的技术突破。作为电子制造的核心环节,PCBA加工的技术创新能力,正以前所未有的重要性影响着新能源设备的性能边界和市场竞争力。通过在新材料、新工艺、智能制造以及协同开发等方面的持续投入与突破,PCBA工厂将不断为新能源产业注入强劲动能,共同推动绿色能源时代的到来。可以说,每一次PCBA加工技术的进步,都是在为清洁能源的未来添砖加瓦。