PCBA测试中的多层板挑战与应对策略

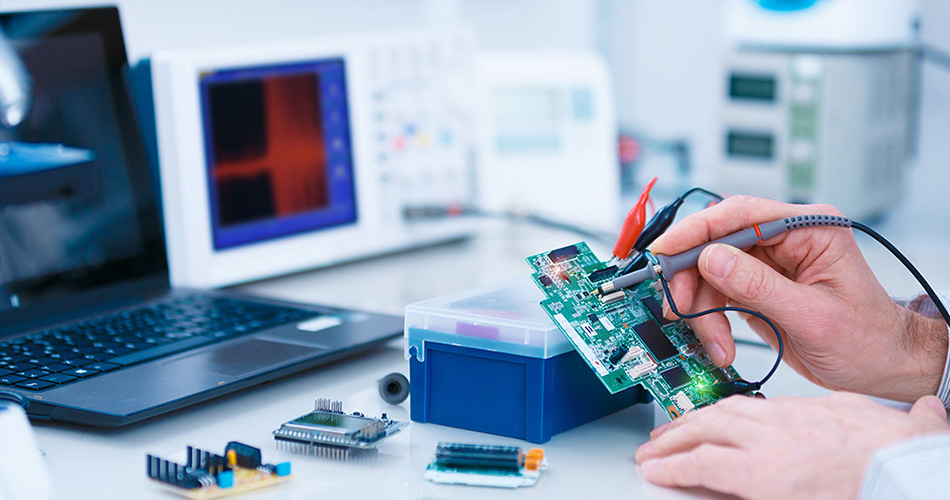

随着电子产品功能日益复杂、体积不断缩小,多层电路板因其更高的布线密度和更好的电气性能,已成为许多高性能电子设备PCBA(印刷电路板组件)的首选。从智能手机、服务器到医疗设备和汽车电子,多层板无处不在。然而,多层结构的引入,虽然提升了设计能力,却给PCBA的测试带来了显著的挑战。不同于单层或双层板,多层板内部的复杂性使得缺陷更难发现和定位。本文将深入探讨多层PCBA测试面临的主要挑战,并分析行业内应对这些挑战的关键策略,同时强调高质量的PCBA加工在其中的基础作用。

多层PCBA的独特构造带来了以下几个主要的测试挑战:

1、内部缺陷难以探测:多层板的导线和连接点分布在多个层面上,包括内层、埋孔和盲孔。这些内部结构上的缺陷(如内层短路、断路、埋孔或盲孔的连接问题)在PCBA加工完成后被完全“隐藏”起来,肉眼或普通光学检测无法触及。

2、测试点访问受限:为了实现高密度布线,设计工程师倾向于将信号线布置在内层,或使用埋盲孔技术减少外层焊盘。这导致许多电路节点无法在外层设置物理测试点,使得传统的探针式测试(如ICT)难以实现全面的覆盖。

3、加工缺陷隐蔽性高:多层板制造涉及层压、钻孔、电镀等多道复杂工序。PCBA加工过程中可能出现的层间对位不良、电镀不均匀、内部焊盘污染等问题,其造成的缺陷隐藏在板内部,增加了检测难度。

4、信号完整性测试复杂:高速数字信号或高频模拟信号在多层板内部传输时,容易受到阻抗不匹配、串扰、层间耦合等问题的影响,这些电气特性问题难以通过简单的通断测试来验证,需要更复杂的动态或功能测试。

5、返修难度大且风险高:如果在测试中发现是多层板内部(如内层线路或埋盲孔)的问题,通常难以进行有效的返修。即使是元器件焊点问题,由于板层多,散热快,返修不当很容易损伤内部结构。

应对多层PCBA的测试挑战,需要综合运用多种测试方法和策略,协同作战:

1、强化制造过程检测:从多层板的源头抓起。

裸板阶段测试:在PCBA组装之前,对多层PCB裸板进行严格的电性测试(飞针测试或专用夹具测试),检测内部是否存在短路、断路或连接不良,这是发现多层板自身结构缺陷的最有效手段。

高精度X射线检测:在PCBA加工完成后,X射线检测对于检查BGA、QFN等封装下方的隐藏焊点质量(如空洞、偏移、连锡)以及部分内部过孔连接情况至关重要。

高级AOI/SPI:结合3D技术和算法的AOI和SPI可以提供更准确的外层焊膏和元器件贴装信息。

2、基于设计的电性测试:利用设计手段弥补物理测试点的不足。

在线测试 (ICT) 与测试点优化:尽管受限,ICT仍是重要的制造缺陷检测手段。通过在设计阶段(DFT - Design for Testability)与测试团队合作, strategically 在外层设置关键测试点,可以最大化ICT的覆盖率。

边界扫描测试 (Boundary Scan):对于包含兼容边界扫描(IEEE 1149.x标准)芯片(如处理器、FPGA)的多层PCBA,边界扫描技术可以通过芯片内部的测试逻辑,非接触式地测试芯片引脚之间的互连性,极大地减少了对物理测试点的依赖,是测试复杂数字多层板的利器。

飞针测试:在测试点受限或小批量情况下,飞针测试依然是灵活的电性测试选择。

3、全面的功能测试 (FCT):验证PCBA在模拟实际工作环境下的整体性能。

FCT可以测试高速信号的实际传输质量、控制逻辑的复杂交互以及整个板卡的功耗和稳定性,弥补电性测试无法完全覆盖的性能盲区。

4、环境与可靠性测试:暴露潜在的隐蔽缺陷。

高低温循环、湿热、振动等环境应力测试,特别是HASS/HALT高加速应力测试,可以模拟长期使用或极端环境下的情况,加速暴露多层板内部连接(特别是过孔)或元器件因应力累积而产生的潜在缺陷。

PCBA加工质量,特别是多层板的制造工艺本身,对后续测试的有效性有着决定性影响。如果在多层板制造过程中出现层间对位不良、内层线路缺陷或埋/盲孔问题,这些缺陷在PCBA加工组装完成后几乎无法修复,且难以通过常规电性测试完全检出。即使是最先进的X射线或边界扫描,也只能检测特定类型的缺陷。

因此,高标准的PCBA加工,从原材料的选择、内层制作、层压、钻孔、电镀到外层图形制作、阻焊印刷等每一个环节的严格控制,是减少多层板潜在缺陷、提高测试效率和确保最终产品可靠性的基石。如果在PCBA加工阶段未能严格控制质量,即使投入再多的测试资源,也难以完全筛选出所有潜在的质量问题,最终影响产品的性能和可靠性。

多层PCBA测试因其复杂结构和隐蔽缺陷而面临独特的挑战。应对这些挑战,需要结合裸板测试、先进的X射线检测、边界扫描等设计辅助测试技术,以及全面的功能和环境测试。同时,必须认识到高品质的PCBA加工是确保多层板测试成功的关键前提。只有从源头控制质量,并在测试环节采用针对性的方法,才能有效检测并保障多层PCBA的性能和可靠性,支撑现代复杂电子系统的发展。