PCBA工厂的精益生产如何在保持高质量的同时降低成本

在激烈的市场竞争中,PCBA工厂需要不断优化生产流程,以降低成本并保持高质量。精益生产作为一种有效的管理方式,通过消除浪费、优化流程和提高生产效率,能够帮助PCBA工厂在保证产品质量的同时大幅降低生产成本。本文将探讨PCBA工厂如何通过精益生产实现这一目标。

1、精益生产的核心理念

消除浪费,提升效率

精益生产的核心理念是通过减少一切不增值的活动(即“浪费”),提升生产效率。PCBA工厂在生产过程中,可能存在过多的物料搬运、长时间的等待、设备闲置等浪费现象。通过精益生产,可以通过流程优化和资源合理配置,最大化地提高工作效率,从而降低生产成本。

持续改进

精益生产强调持续改进,通过定期分析生产过程中的问题和瓶颈,进行细致调整。PCBA工厂通过建立持续改进机制,鼓励员工提出优化意见,不断完善生产流程,实现高效运作并降低不必要的成本。

2、标准化作业与流程优化

生产过程标准化

精益生产要求工厂对每一个环节进行标准化管理。对于PCBA加工来说,生产线上的每一个步骤都应该有标准作业流程(SOP),这样不仅能够保证质量的一致性,还能提高员工的工作效率。标准化作业可以减少因操作不当造成的返工或废品,从而有效控制生产成本。

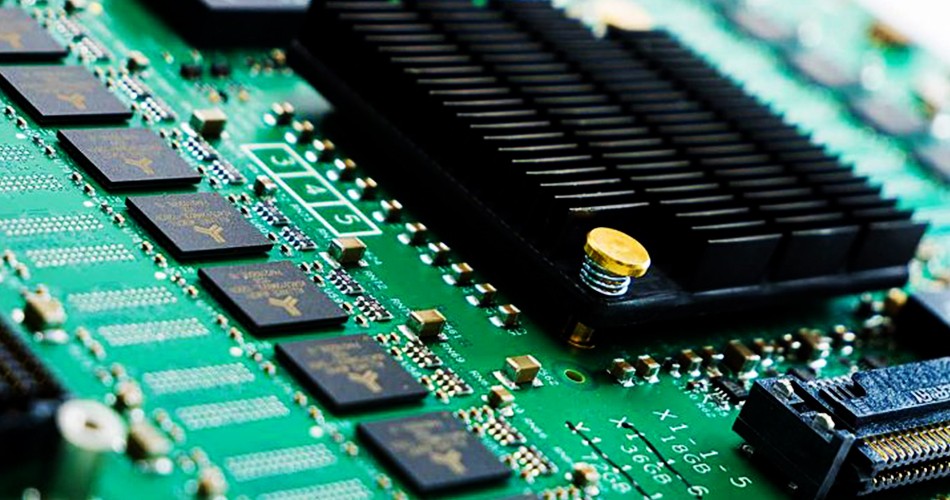

流程优化与自动化

PCBA加工的生产流程复杂,涉及贴片、焊接、测试等多个环节。精益生产强调通过流程优化和自动化设备的引入,减少人工干预,提高生产效率。自动化设备的使用可以有效减少人为错误和生产波动,进一步降低生产成本,并保证产品质量的稳定。

3、减少库存与缩短生产周期

精确的需求预测与生产计划

精益生产要求工厂在生产前做好充分的需求预测,并根据预测结果制定精确的生产计划。PCBA工厂通过精确的库存管理,避免积压过多原材料或成品,从而减少库存成本。通过精益生产,工厂能够在生产过程中做到“按需生产”,实现低库存和快速反应,降低了库存管理的费用和生产周期。

拉动式生产系统

拉动式生产是精益生产中的一种常见方式,它通过及时获取客户需求来推动生产流程,避免过度生产。对于PCBA工厂而言,采用Kanban系统,可以在生产过程中通过实时传递生产需求来控制生产节奏,减少不必要的库存积压,从而降低成本并提高生产的灵活性。

4、提高员工参与度与技能培训

员工参与与问题解决

精益生产强调员工在生产过程中的积极参与。PCBA工厂可以通过鼓励员工提出改进建议,参与流程优化,发现并解决生产过程中的瓶颈问题。员工的参与不仅能提升工作效率,还能通过减少生产中的错误和不必要的浪费,帮助工厂降低成本。

技能培训与跨职能合作

提高员工技能是精益生产的一项重要内容。PCBA工厂可以通过定期培训,提升员工的专业技能,确保生产过程的稳定性和精度。通过跨职能合作,工厂能够快速识别问题并进行优化,从而保证生产质量的同时,减少浪费和提高生产效率。

5、质量控制与成本的平衡

严格的质量管理体系

精益生产不仅关注成本控制,还强调高质量的生产。在PCBA加工中,严格的质量控制体系是确保产品质量的关键。通过实施精益生产,工厂能够通过持续的质量检测和优化,不断提高生产工艺的稳定性和产品的一致性,从而减少因质量问题带来的返工或报废成本。

减少返工与不良品率

精益生产通过优化生产流程、提高员工技能以及实施严格的质量控制,有效降低了生产过程中的不良品率。对于PCBA工厂而言,减少不良品和返工不仅能降低生产成本,还能提高客户满意度,从而促进长期合作。

6、供应链协同与成本优化

与供应商建立紧密合作关系

精益生产强调与供应商的紧密合作。PCBA工厂可以通过与供应商共同优化供应链管理,减少材料采购中的浪费,降低采购成本。此外,供应商的准时交货和高质量原材料的提供,能有效保障生产线的流畅运行,减少生产中断和材料浪费。

精简供应链,减少中间环节

精益生产提倡精简供应链中的中间环节,直接与原材料供应商进行合作,减少库存和运输成本。PCBA工厂通过精简供应链,确保原材料的高效流动,并减少物流成本,从而进一步降低生产成本。

总结

精益生产为PCBA工厂提供了一种有效的成本控制手段,通过消除浪费、优化流程和提高员工参与度,工厂能够在保持高质量的同时降低生产成本。通过标准化作业、减少库存、提高生产效率和质量控制,PCBA工厂不仅能提高竞争力,还能实现更高的市场份额。精益生产不仅是一种管理理念,更是提升工厂运营效率和盈利能力的关键策略。