多功能生产线如何提升PCBA工厂的产能弹性?

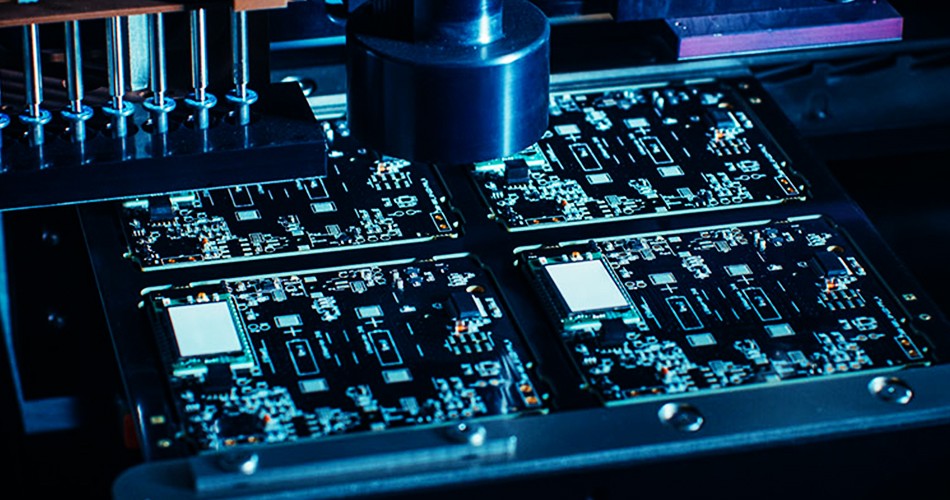

在现代电子制造业中,PCBA(Printed Circuit Board Assembly)加工的产能弹性已经成为厂商应对市场波动的关键因素。随着客户需求的多样化和市场节奏的加快,多功能生产线逐渐成为PCBA工厂提升产能弹性的有效解决方案。本文将探讨多功能生产线如何在生产效率、灵活性和资源配置等方面助力PCBA工厂。

1、提高生产效率

自动化设备的引入

多功能生产线通常配备先进的自动化设备,如智能贴片机、自动焊接机和测试设备。这些设备通过高速度和高精度的操作,大幅提高了生产效率。自动化的流程不仅减少了人工干预的需求,还降低了生产错误率,从而有效提高了产能。

精益生产理念

多功能生产线的设计通常融合了精益生产理念,强调消除浪费和优化流程。通过合理配置设备和人员,PCBA工厂能够在保证产品质量的前提下,实现更高的产出率。这种优化的生产流程能够快速响应订单变化,提高整体生产效率。

2、灵活应对市场需求

多品种小批量生产

现代市场对产品的需求越来越多样化,PCBA工厂面临着多品种小批量的生产挑战。多功能生产线能够快速切换生产模式,满足不同客户的个性化需求。例如,在接到小批量定制订单时,工厂可以迅速调整生产线,减少转换时间,从而实现高效生产。

响应快速的生产计划

多功能生产线还支持快速调整生产计划,使工厂能够灵活应对市场变化。当订单需求突增时,生产线可以迅速扩展产能,增加生产班次;而在需求下降时,工厂也可以快速减少产量,降低库存风险。这种灵活性确保了PCBA工厂在激烈竞争中保持市场优势。

3、资源的高效配置

人员与设备的灵活配置

多功能生产线的另一大优势在于资源配置的灵活性。工厂可以根据订单的实际情况,合理调配设备和人员。例如,在高峰期时,工厂可以增加人员和设备的使用频率,而在低谷期则可以减少资源的投入。这种灵活配置能够最大程度地减少资源浪费,提高整体运营效率。

降低生产成本

通过实现资源的高效配置,多功能生产线能够有效降低生产成本。当工厂能够在不同产品之间迅速切换时,便可减少因生产转换带来的停机时间,从而提升设备的利用率。这不仅优化了生产成本,还为工厂创造了更大的利润空间。

4、加强产品质量控制

集成化的质量管理

多功能生产线通常配备先进的质量管理系统,能够在生产的各个环节实时监控产品质量。这种集成化的质量管理机制,使得PCBA工厂能够快速识别和解决潜在问题,从而降低返工和废品率,提升产品的整体质量。

数据驱动的决策支持

借助先进的生产数据分析技术,PCBA工厂可以实时获取生产过程中的各项数据,分析产品质量与生产效率之间的关系。这种数据驱动的决策支持帮助工厂在生产过程中持续改进,从而增强市场竞争力。

结论

多功能生产线为PCBA工厂提供了一种灵活、高效的生产解决方案。通过提高生产效率、灵活应对市场需求、资源的高效配置以及加强产品质量控制,PCBA工厂能够在激烈的市场竞争中保持强劲的产能弹性。未来,随着电子市场的不断变化,进一步优化多功能生产线的应用将成为PCBA工厂发展的一项重要战略。