PCBA加工中的焊点检查方法

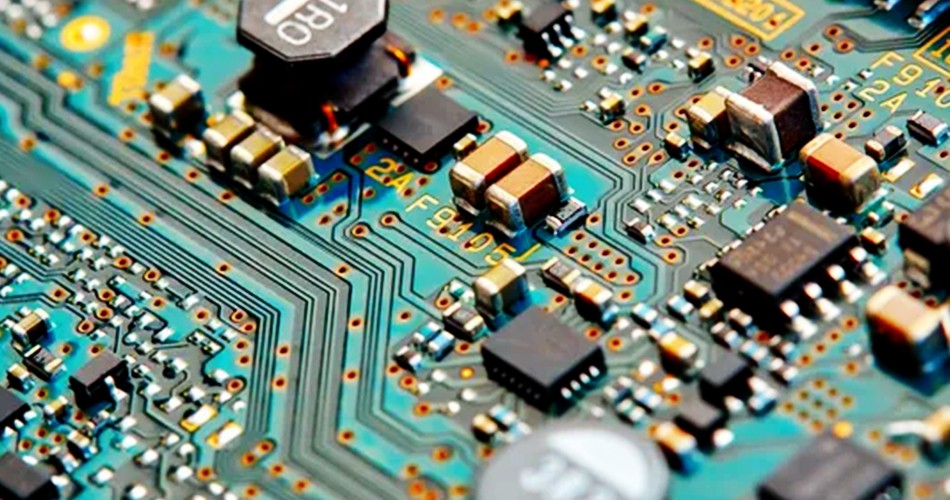

焊点是PCBA加工中关键的连接部分,其质量直接影响到整个电路板的稳定性和可靠性。本文将围绕PCBA加工中的焊点检查方法展开讨论,包括焊点质量评估标准、常用检查方法以及注意事项。

1、焊点质量评估标准

在进行焊点检查之前,首先需要明确焊点的质量评估标准。常见的焊点质量评估标准包括:

外观质量:焊点外观应该平整、光滑,没有气泡、裂纹和虚焊现象。

连接可靠性:焊点连接应该牢固可靠,没有松动或接触不良。

焊接位置:焊点应该位于正确的位置,没有偏移或跳焊现象。

2、常用的焊点检查方法

针对焊点的质量评估,PCBA加工中常用的检查方法包括:

2.1 目视检查

目视检查是最基础也是最常用的焊点检查方法之一,操作简单,主要包括:

外观检查:检查焊点的外观质量,观察是否存在裂纹、气泡、虚焊等现象。

位置检查:确认焊点的位置是否正确,是否有偏移或跳焊现象。

连接检查:检查焊点连接是否牢固可靠,是否存在松动或接触不良。

2.2 X光检测

X光检测是一种非破坏性的检测方法,适用于检查焊点内部结构和连接状态。它主要包括:

焊接质量:通过X光成像,可以清晰看到焊点内部的结构,判断焊接质量是否符合标准。

焊接连接:检查焊接连接的完整性和可靠性,确保焊点没有虚焊或接触不良现象。

2.3 热剖析检测

热剖析检测是一种通过热成像技术来检测焊点连接质量的方法,其原理是通过观察焊接区域的温度分布来评估焊接质量。主要包括:

温度分布:通过热成像技术,可以清晰看到焊点周围的温度分布情况,判断焊点连接是否均匀和稳定。

热点检测:检测是否存在热点或异常温度现象,及时发现焊接问题。

3、焊点检查的注意事项

在进行焊点检查时,需要注意以下几点:

检查工具:选择适合的检查工具,如放大镜、X光检测设备、热成像仪等。

操作规范:按照操作规程和标准进行检查,确保检查结果准确可靠。

记录和报告:及时记录检查结果并形成报告,有助于及时发现问题并进行处理。

质量管理:加强质量管理和监控,确保焊点质量符合要求,提高电路板的稳定性和可靠性。

结语

焊点检查是PCBA加工中重要的质量控制环节之一,它直接影响到电路板的性能和可靠性。通过选择合适的检查方法和严格执行检查标准,可以及时发现和解决焊点质量问题,确保电路板的质量达到要求,提高生产效率和产品可靠性。