PCBA加工中的BGA焊接技术

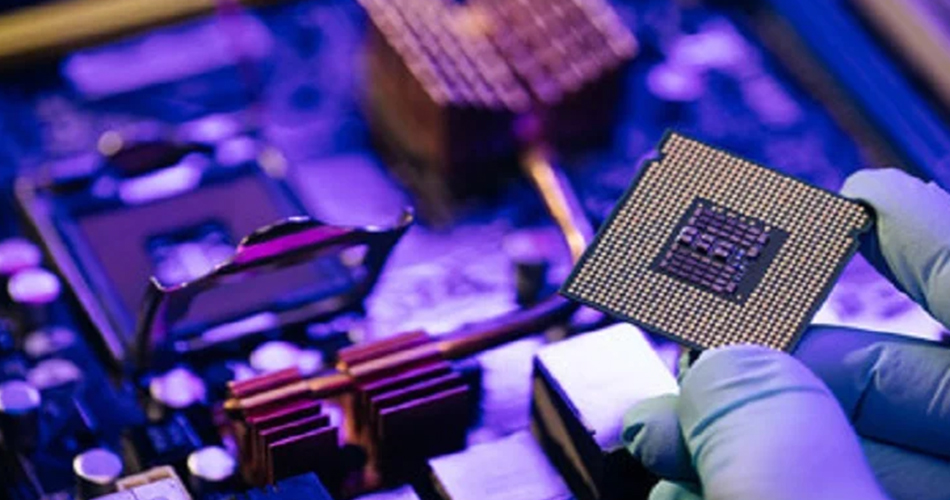

在电子制造领域,PCBA加工(Printed Circuit Board Assembly)是一个关键环节,而BGA(Ball Grid Array)封装的应用越来越广泛。BGA焊接技术作为一种高密度封装技术,极大地提升了电路板的性能和集成度。然而,由于其焊点隐藏在芯片下方,焊接难度和质量控制要求也相应增加。本文将详细探讨PCBA加工中的BGA焊接技术,分析其特点、焊接工艺和检测方法。

一、BGA焊接的特点

1. 高密度封装

BGA封装将焊球阵列布置在芯片底部,极大地提高了元器件的集成度和PCB的布线密度。这种封装形式可以有效减少电路板面积,满足高性能和小型化产品的需求。

2. 良好的散热性能

BGA封装的结构设计有助于热量的传导和散发,改善了芯片的散热性能。焊球的材料通常具有较高的热导率,有助于降低芯片工作温度,提升可靠性。

3. 机械强度高

由于BGA封装中的焊球分布均匀,焊点受力均匀,整体机械强度较高。这种结构能够承受一定的机械冲击和振动,适用于各种严苛的工作环境。

二、BGA焊接工艺

1. 焊膏印刷

焊膏印刷是BGA焊接的第一步,需要将适量的焊膏均匀印刷到PCB焊盘上。焊膏的选择和印刷工艺对焊接质量有着重要影响。印刷模板的精度、焊膏的粘度和印刷压力等参数需要严格控制。

2. 元器件贴装

将BGA元器件精确地贴装到PCB上,确保焊球对准焊盘。这一步通常使用自动贴片机完成,要求贴装设备具有高精度和稳定性。贴装过程中要避免过大的压力,以免损坏焊球或PCB。

3. 回流焊接

回流焊接是BGA焊接的关键步骤。通过加热使焊膏熔化,形成可靠的焊点。回流焊接的温度曲线至关重要,通常分为预热区、浸润区、回流区和冷却区。每个区域的温度和时间参数需要根据焊膏和元器件的特性进行优化,确保焊接质量。

4. 清洗和检查

焊接完成后,需要对PCB进行清洗,去除焊接过程中产生的残留物。随后,进行焊接质量的检查,包括目视检查和自动光学检测(AOI)。对于BGA焊接,还需进行X射线检测,确保焊点的完整性和可靠性。

三、BGA焊接质量控制

1. X射线检测

由于BGA焊点隐藏在芯片下方,传统的光学检测方法无法有效检测其焊接质量。X射线检测可以透视焊点内部,检测出空洞、裂纹、桥接等缺陷,是BGA焊接质量控制的关键手段。

2. 温度曲线优化

回流焊接的温度曲线直接影响焊接质量。通过合理设置预热、浸润、回流和冷却各阶段的温度和时间,可以确保焊膏均匀熔化和冷却,形成可靠的焊点。

3. 焊膏和焊球材料选择

焊膏和焊球的材料选择对BGA焊接质量有重要影响。需要选择合适的焊膏配方和焊球材料,确保其良好的润湿性和可靠的焊接性能。

4. 设备维护

焊接设备的稳定性和精度直接影响BGA焊接质量。定期对贴片机、回流焊炉等设备进行维护和校准,确保其处于最佳工作状态。

结语

BGA焊接技术在PCBA加工中具有重要意义,其高密度封装、良好散热性能和高机械强度为现代电子产品的设计和制造提供了有力支持。然而,由于其焊接难度和质量控制要求较高,需要通过科学的工艺设计、严格的工艺控制和先进的检测手段来确保焊接质量。未来,随着技术的不断进步,BGA焊接技术将在PCBA加工中发挥更加重要的作用,推动电子制造业向更高水平发展。