电子采购工程师如何检验元器件的“真伪”,敲黑板划重点啦!

新冠疫情已造成供应链中断和元器件短缺,中断了原材料和大量电子元器件的许多供应渠道,使制造商只能生产半成品或闲置产能。制造商在自由市场上购买元器件,因此增加了购买到假冒元器件、过期元器件、混合批次元器件、处理不当元器件、回收元器件及有缺陷元器件的风险,风险从向可靠供货源购买元器件时的典型0.5~1.5%,增加到在自由市场购买元器件时的5~10%。

虽然可以对市售元器件按照SAE AS6081标准进行抽样测试的方式减小这种风险,但仅对一小部分元器件进行取样无法应对过期元器件、混合批次元器件、处理不当元器件、假冒元器件以及可能随机分散在包装内等多种情况

市场上已知的假冒元器件类型

假冒元器件是指在其来源不明或质量方面有缺陷的电子元器件。假冒元器件通常为回收元器件,克隆(仿制)、超量生产和不符合规格、有缺陷的元器件以及被篡改描述信息的元器件,这类元器件会产生严重的隐患,芯片内被篡改的信息可能会破坏整个系统的功能。

回收元器件

回收元器件是指在设备中制造和使用一段时间后丢弃和报废的元器件。废弃的电子产品在被集中收集后并出售给买家,它们被拆卸成裸露的电路板,通过粗糙的工艺提取出元器件,然后分类、清洁、标记并重新编带。据估计,大多数假冒元器件都属于这一类。由于使用、老化和回收工艺,元器件通常会受到严重损坏。

仿制元器件和克隆元器件

仿制元器件、克隆元器件都是由仿制制造商而不是原始制造商制造的元器件。它们可能是使用盗版技术或知识产权的反向工程部件。未经授权的制造商试图仿制原始设计、工艺和材料,以获得与原始设计相同的功能水平。然而,在大多数情况下,仿制元器件在各个方面都不如原始元器件,因为仿制制造商对其产品的质量或性能不承担任何责任,且不会通过市场反馈实现改进。在某些情况下,仿制元件是根据OCM的许可证制造的,但它们会相应地进行标记和标识。

仿制元件或克隆元件在内部和外部都与原始元件不同,因为它们是在不同的制造工厂生产和包装的。

超量生产的元器件

超量生产的元件是由OCM的合同代工厂非法制造的。在某些情况下,OCM通过为其元件设计IP和掩码,采用合同制造工厂生产模式,制造厂掌握制造工艺知识,并拥有所有生产掩码。代工厂可能通过捏造良率数据超量生产部件,然后将多余的芯片出售给市场。

不合规格的元器件

不合规格、有缺陷的元件来自无良的厂商,他们会销售有可能通过初步筛选的有缺陷部件,因为在芯片的正常运行中,在最初几个小时或几个月内不太可能出现缺陷。但它们最终会失效。不合规格的部件性能低于设计规范(电流、电压、性能、温度等)。

超量生产和不合规格、有缺陷的元器件从内部看是相同的,因为它们可能是由同一个工厂使用相同的工艺和材料制造的。但它们的外观可能与原始元器件有少许不同。

过期的元器件

过期的元器件是作为新元器件出售的旧元器件。它们可能由OCM制造,但其跟踪信息和标签是伪造的。元器件的“保质期”通常在生产后18-36个月。此后,其焊接引线可能会产生氧化层,并且由于引线合金中的金属间化合物反应,其金属结构可能会改变。

单从内部看,过期元器件可能与新元器件几乎相同。但仔细观察过期元器件外部的引脚或许就可以发现两者的不同。

如何鉴别元器件

外观检测

元器件在制作过程中会有较为明显的特征,而这些特征可作为鉴别元器件真假的“指纹”。回收的元器件可能会对元器件原有的信息进行覆盖和重新印刷,通常这些元器件都会在外部留下证据。仿制的、过量生产的和有缺陷的元器件与原厂可能并不会存在明显的不同,因此我们可以通过引线的状况来区分。常见的假冒元器件类型会在其外部留下可见证据

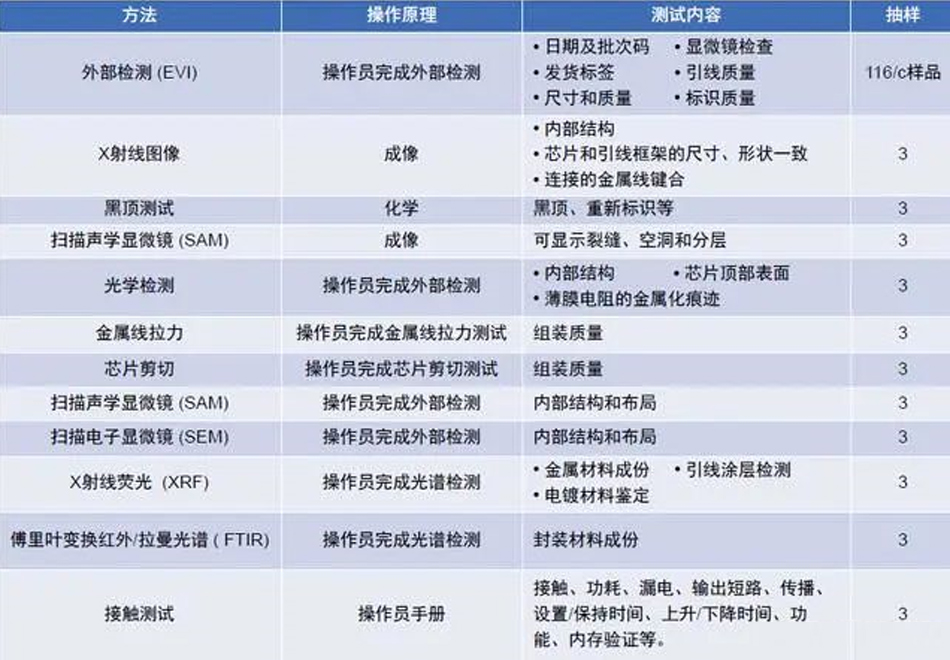

实验室检测

实验室中针对元器件内部的检测方式有很多种,具体方法、操作原理以及测试内容详情请见下表:

现有实验室测试方法及简要说明:

EVI是放大倍数为3倍~100倍的光学检查。理论上,高效的EVI足以检测所有假冒元件类型,但不幸的是,传统的EVI所提供的证据并不能直接证明元器件的真伪.

什么是可焊性测试

电子制造领域中电子元器件可焊性是一项基本能力。它代表了电子元器件在自动化生产环境中可靠且可重复地焊接到电路板上的能力。

然而,元器件在组装前很少评估电子元件焊接引线的状况和可焊性。这是因为假设工艺熟练程度足以缓解元件引线可接受参数的差异。在国防工业中,要求根据MIL-STD-202方法2087,8和其他行业(如汽车ISO-26262标准)检测元器件批次样品的可焊性。在通常情况下,选择被测元器件的样品,并在指定条件下进行测试,以测量元件引线的焊料润湿能力。评估过程是在焊料浸渍工艺后的,通过目视检查引线上的焊料覆盖情况。这种传统过程是由手工完成的,成本较高,且只能对样品进行检查。

组装后的焊接质量评估通常是由自动光学检测(AOI)完成的,借助机器学习和神经网络(CNN)检测焊接故障的平均准确率接近90%。

但在现实情况下,AOI不足以确保所有组装元器件的可靠接合。这是因为基本假设是从批次中抽取一个元件代表整个总体。目前的假冒元件可以与各种包装中的正品元件混合,可以避免被抽样筛查技术发现。

可焊性测试的方法

我们可以通过对元器件焊接引线图像执行的深度学习方法预估可焊性。首先,需要根据制造商年份代码来计算每个元件的已制造年限。使用这些数据来建立模型,这样可使预测元件已制造年限的预测误差达到最小。

但是元器件的制造年份并不能直接反映引线的实际质量。存储条件不同,可能会导致焊接引线老化速度的不同,因此我们需要根据这些信息来对元器件建立线性回归模型,使得用最少的信息获得最可靠的结论。

以深度视觉检测(DVI)的无损质量体积法为例。深度视觉检测可以对所有元器件进行实时评估,可焊性与引线表面的腐蚀和氧化引起的表面反射率和可焊性存在正相关,因此我们可以通过多层分类网络获得被检测元器件的可焊性,该网络可查看部件图像中的微观特征,根据外观制造年限将可焊性分类为可焊性良好和较差。这些模型是由不同制造年龄的相同类型的多个图像训练产生的,具有不同的可焊性条件。

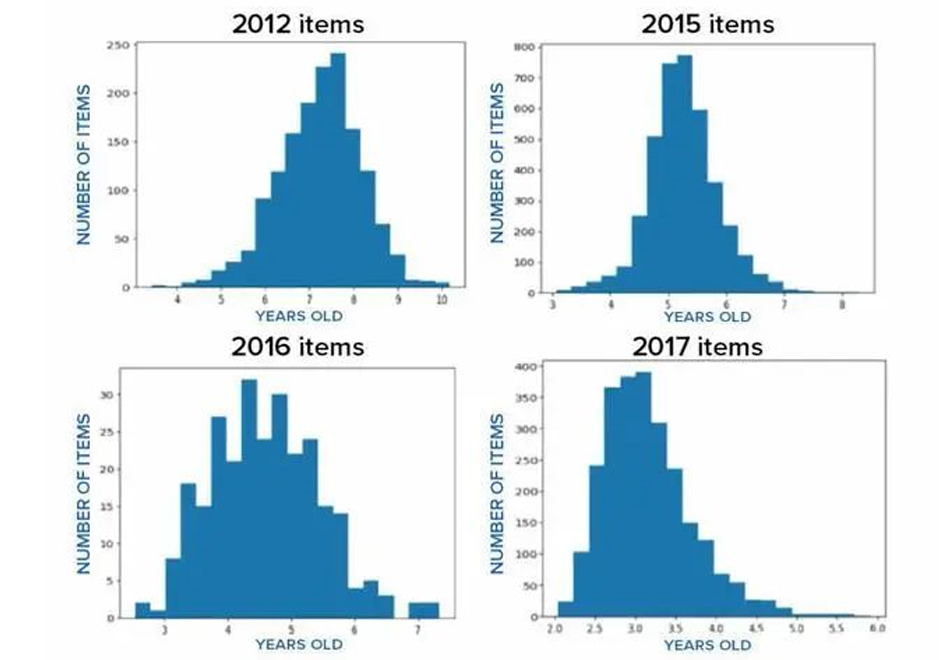

下图显示了同一包装的元件具有不一致的可焊性。年限不是一个离散函数,因为它分布在一个年龄范围内。尽管大多数焊接引线的年限与其表观年限相匹配,但其中一些引线的表观不符。这种现象可能导致焊接质量降低和可靠性下降。

4种不同使用年限的0805电阻焊接引线表观年限分布直方图

2020年测量获得数据。2017年元件呈现单尾正态分布,2012年和2015~2016年元件呈现双尾正态分布。

这种检测方式可以连续且实时的检测100%元器件,分类精度超过97%,每个元件的处理时间约为7ms,允许元器件组装期间的实时验证。这种方法在不增加硬件和加工时间的情况下,为彻底提高制造质量和可重复性铺平了道路。