如何降低PCBA焊接中表面张力和黏度?

无论是回流焊、波峰焊还是手工焊,表面张力对于形成良好焊点都是不利因素。但在SMT贴片加工回流焊中表面张力又能被利用一一当焊膏达到熔融温度时,在平衡的表面。

一、改变表面张力与黏度的措施

黏度与表面张力是焊料的重要性能。优良的焊料熔融时应具有低的黏度和表面张力。表面张力是物质的本性,不能消除,但可以改变。

PCBA焊接中降低表面张力和黏度的主要措施有以下几个:

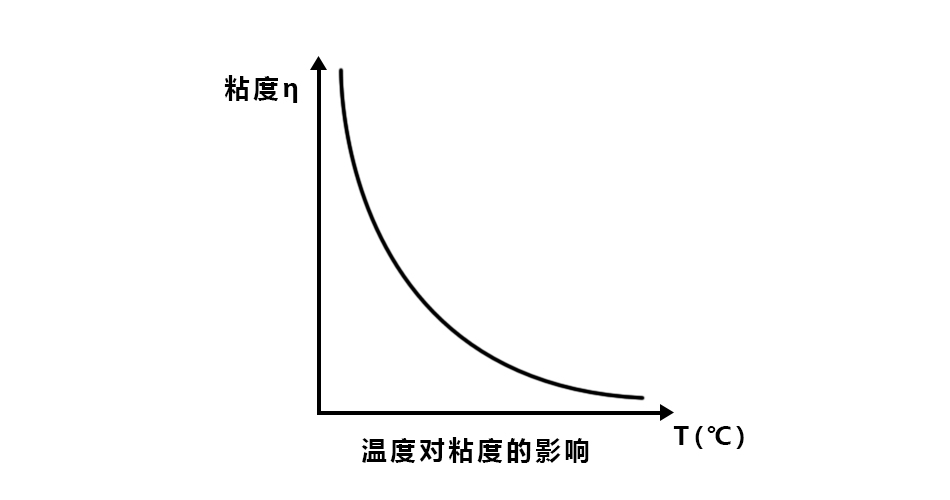

①提高温度。升高温度可以增加熔融焊料内的分子距离,减小液态焊料内分子对表面分子的引力。因此升温可以降低黏度和表面张力。

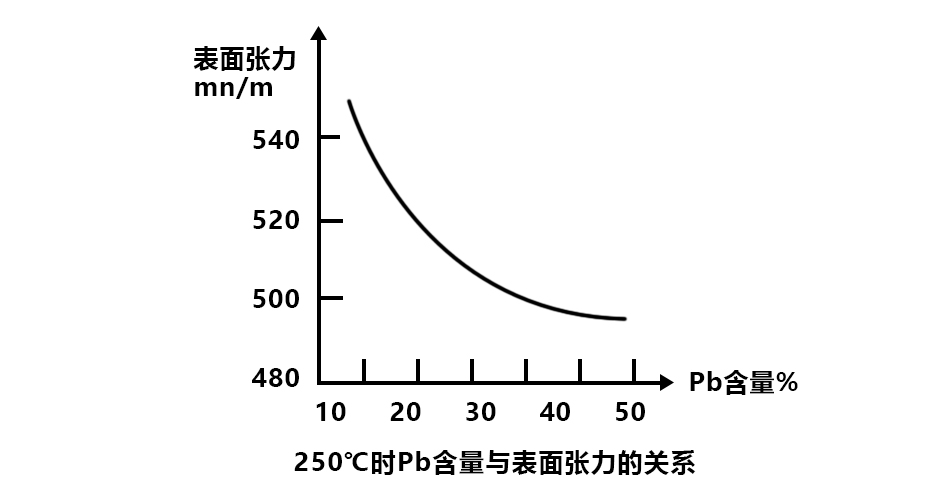

②调整金属合金比例。Sn的表面张力很大,増加Pb可以降低表面张力。从图中可以看出,在Sn-Pb焊料中增加铅的含量,当Pb的含量达到37%时,表面张力明显减小。

③增加活性剂。此举能有效地降低焊料的表面张力,还可以去掉焊料的表面氧化层。

采用氮气保护pcba焊接或真空焊接可以减少高温氧化,提高润湿性。

二、表面张力在焊接中的作用

表面张力与润湿力的方向相反,因此表面张力是不利于润湿的因素之一。

无论是再流焊、波峰焊还是手工焊,表面张力对于形成良好焊点都是不利因素。但在SMT贴片加工再流焊中表面张力又能被利用。

当焊膏达到熔融温度时,在平衡的表面张力的作用下,会产生自定位效应( Self Alignment),即当元器件贴放位置有少量偏离时,在表面张力的作用下,元器件能自动被拉回到近似目标位置。

因此表面张力使再流工艺对贴装精度的要求比较宽松,比较容易实现高度自动化与高速度。

同时也正因为“再流动”及“自定位效应”的特点,SMT再流焊工艺対焊盘设计、元器件标准化等方面有更严格的要求。

如果表面张力不平衡,即使贴装位置十分准确,焊接后也会出现元件位置偏移、立碑、桥接等焊接缺陷。

波峰焊时,由于 SMC/SMD元件体本身的尺寸和高度,或由于高元件挡住矮元件而阻挡了迎面而来的锡波流,又受到锡波流表面张力的影响造成阴影效应,在元件体背面形成液态焊料无法浸润到的挡流区,造成漏焊。